如今的汽车车灯,它的个性化造型和品牌辨识度已变得越来越重要,日行灯位置灯越来越酷炫,很多车厂已开始用 3D造型的车灯来打造自己独特的品牌标志。而车灯造型师的一大任务就是将这种酷炫的品牌标志融入到汽车的白天和夜间照明中。

在车灯研究院文章薄透镜(-->传送门)一文中已经介绍,车灯潮流有一个无法回避的趋势,即是车灯的扁平化。缩小传统透镜模组的尺寸,这不仅会使光学设计的复杂化,而且导致效率的降低和均匀性恶化。与此同时,新车型的高度越来越小,越来越细长。因此,必须找到新的光学概念,以满足造型和减少安装空间的所有这些要求。而微透镜阵列(MLA)技术为扁平化大灯提供了一种技术选择。

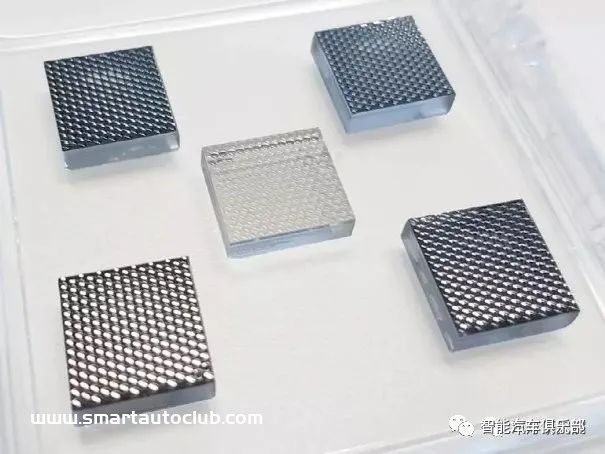

微透镜阵列是由许多形状相同的微米尺寸小透镜按一定规律排列而成的阵列,多数是按正方形排列。透镜阵列标准品包含正方形微透镜和六边形微透镜,子单元尺寸32μm-1500μm,焦距在0.8mm-50mm之间,微透镜阵列一般应用在高灵敏度成像、激光匀化、分束、波前传感、光束聚焦和准直等领域。微透镜又可以称为复眼透镜,Micro Lens Array

微透镜阵列(MLA)是一组精密制造的微型透镜或"微透镜"。该阵列为定制设计的模块;典型MLA的尺寸为11.4mm x 10.7mm x 3.0mm

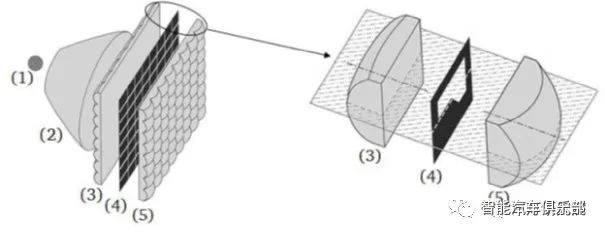

图2:MLA光学原理图。包含led光源(1)和全反射准直透镜(2),聚焦透镜(3),遮光平面(4)和投影透镜(5)。

图2为微透镜阵列MLA的一个光学原理图,基于MLA的投影照明组件由LED光源、准直透镜和微透镜阵列组成。它的光学原理是基于照明光学和投影光学的结合。首先led光源(1)发出的光通过一个全反射准直透镜(2),准直透镜的目的是尽可能的减少光的损失并均匀的把光投射到聚焦透镜(3)上,然后在投影透镜(5)的焦平面上汇聚。焦平面上有一个遮光夹层(4),遮光夹层上有很多微遮光开口,光通过这些开口可以在路面上投影出明暗分明的光型。

图2右侧展示的是MLA阵列的一个微透镜单元放大图,每个微透镜单元都是一个完整的光学投影模块(组件3-5)。通过横向和纵向复制这些微透镜单元,可以组合成不同造型、不同几何形状的MLA模组。为了控制光输出,可以调节微透镜单元(3-5)数量和和全反射准直透镜(1-2)的尺寸,当然也可以改变LED光源的光通量。如果阵列中的每个微透镜单元都相同,则得到的光型是很多微透镜单元光型的叠加。

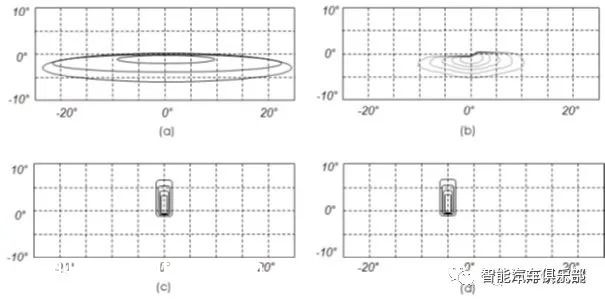

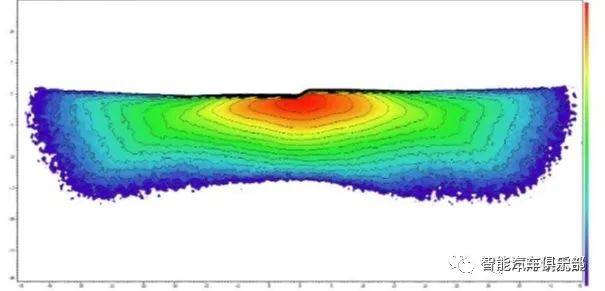

图3是根据MLA阵列产生的近光光型的一个光学仿真。MLA通过叠加可提供均匀的近光照明。前大灯的光型通常由不同的梯度构成。因此,通过使聚光透镜适应于目标光型,可以提高MLA的效率,从某种程度来讲目标光型几乎是通过聚光透镜来形成的。通过遮光开口的设计可实现对光型的精准调节和截止线下方的高照度。拥有数千个MLA微透镜,并且可以为每个微透镜计算一个单独的遮光开口,使MLA模组可以自由形成不同的光型。通过每个遮光开口对光线的遮挡,可以得到需要的光型。

通过一些理论分析,可以计算出每个微透镜的遮光开口形状。在需要高照度的角度,计算的遮光开口可以是全开的。为了达到较低的照度,部分遮光开口会逐步关闭。大量的微透镜单元和遮光开口几乎可以实现照明立体角允许的所有光型,这一角度受到MLA模块提供的最大照度限制。

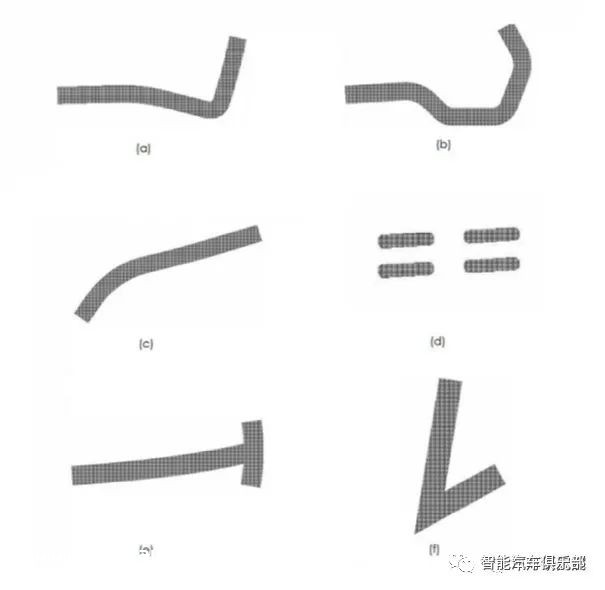

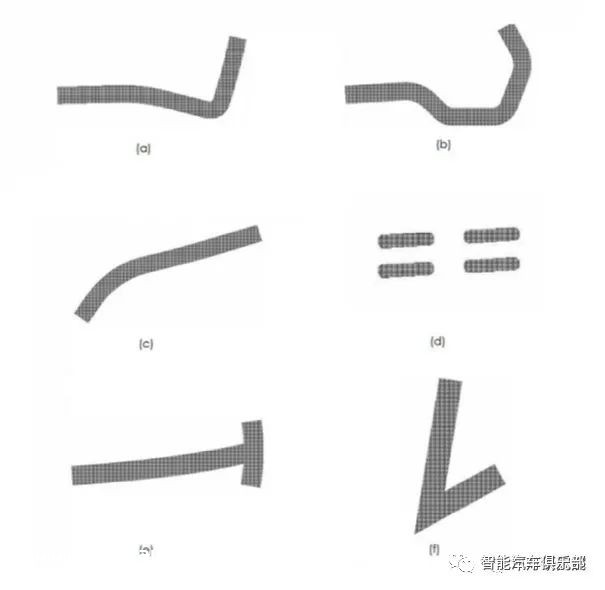

MLA阵列可以进行不同的排列组合,从而得到各种异形的远近光模组,这是MLA相对于其它方案用于前大灯的最大优点之一。

微透镜单元几乎可以组合成任何形状。尤其是在二维平面(y-z平面)中,几乎所有形状都是可行的。唯一的限制是MLA模组表面的均匀性和光学效率,这两者都与MLA阵列的尺寸和形状有关。

图4:MLA模组的可能造型示意图

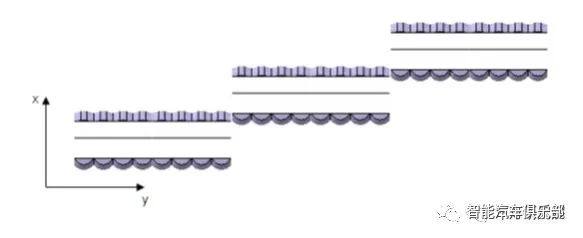

图4显示的是一些可能的外形。如果要实现3D外形,可能会有一些限制,因为3D外形意味着微透镜阵列需要一定角度的倾斜,从而产生的光型也会倾斜,这种倾斜的光型只能用于某些特定大灯功能。当然还有另一种解决方案是把不同的微透镜单元错位排布,根据大灯面罩或饰圈的轮廓沿y轴或z轴布置成仿3D外形,如图5所示。

MLA模组的光输出取决于微透镜阵列的尺寸大小,因此我们可以通过改变MLA阵列的尺寸和几何结构来实现不同照明等级的前大灯。比如对入门级的大灯,可以配备小尺寸和简单的形状,而对高配的前大照灯则用更大的尺寸,从而实现复杂的几何造型和更高的照明性能。

图4:MLA模组的可能造型示意图

图4显示的是一些可能的外形。如果要实现3D外形,可能会有一些限制,因为3D外形意味着微透镜阵列需要一定角度的倾斜,从而产生的光型也会倾斜,这种倾斜的光型只能用于某些特定大灯功能。当然还有另一种解决方案是把不同的微透镜单元错位排布,根据大灯面罩或饰圈的轮廓沿y轴或z轴布置成仿3D外形,如图5所示。

MLA模组的光输出取决于微透镜阵列的尺寸大小,因此我们可以通过改变MLA阵列的尺寸和几何结构来实现不同照明等级的前大灯。比如对入门级的大灯,可以配备小尺寸和简单的形状,而对高配的前大照灯则用更大的尺寸,从而实现复杂的几何造型和更高的照明性能。

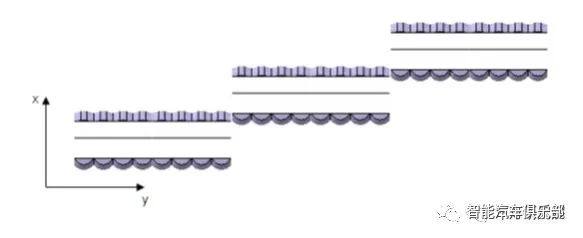

图5:MLA阵列实现3D造型的方案。

通过改变MLA阵列中的微透镜单元形状、遮光开口轮廓和微透镜单元数量能够实现不同的光型(图6)和不同的光强。这意味着用MLA阵列有实现AFS和ADB功能的可能。对远光来说,甚至有可能用单个的微透镜模组实现单个矩阵分区,从而实现自适应远光。

图6:MLA光型 (a)广角近光, (b) 截止线近光, (c) 和 (d) ADB 分区光型

同时对MLA模组来说,另一个需要考虑的是外形,即产生不同光型的MLA外形是不同的。比如对于广角近光、截止线近光和远光,从不同视角看到的MLA外观是不同的。

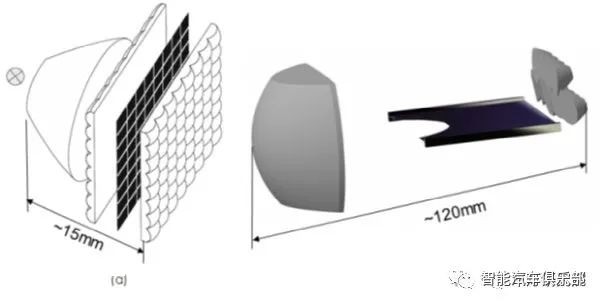

基于MLA阵列的模组设计的另一大优点是极小的X向安装空间。图7显示了LED模组和MLA模组之间安装尺寸的对比。通常led模组在x方向上的深度约为100-200mm(包括散热器和风扇),但MLA模组的尺寸可以缩小到30-50mm(包括散热器和风扇)。图7对比了两者之间核心光学零件的尺寸差异,因为MLA阵列的透镜厚度只有几毫米。加上全反射准直透镜,整个光学零件的x方向深度只有大约15 mm。

此外,MLA模组的高度也可以大幅降低。普通LED模组的高度主要由led模组透镜的高度决定,而对于MLA模组,高度是由全反射准直透镜的高度决定的。因此,使用MLA技术的远近光模组可以实现<10mm的模组高度。

尽管MLA模组在安装空间和造型灵活性上有着无可企及的优势,但是最大的挑战在生产制造工艺上。MLA光学系统的缩小意味着制造公差也会同比例的缩小。与传统led模组相比,图像放大了20-50倍,因此光学元器件的公差和表面偏差也必须减小到微米甚至亚微米的范围。此外,不仅每个微透镜零件的制造公差(主要是图1中的(3)、(4)和(5))要求非常精确,而且不同零件间在不同方向上的定位也要求非常精确。

这意味着MLA的产业化需要一种全新的半导体思维方式。常见的车灯制造工艺,比如塑料的注塑成型或金属板材切割工艺已经不再适用于MLA的制造。因此需要采用从半导体行业的生产制造技术, 而这些新的制造方法必须适应于汽车照明应用的MLA阵列的生产。由于微透镜阵列是通过与半导体行业共享的工艺制造的,因此MLA技术具有与硅芯片相同的质量优势。

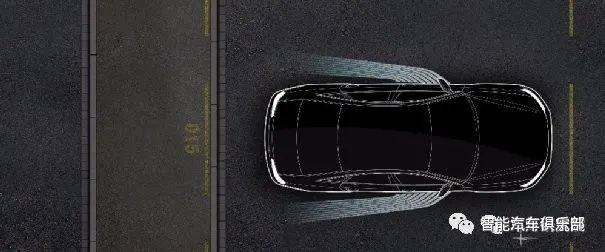

MLA阵列最广为人知的应用是投影灯。早在2016年,宝马就已经拥有了独特创新的迎宾地毯灯"天使之翼"。当车主用钥匙解锁车辆或是打开车门时,就可看到投射在地上的迎宾光毯,可以在夜幕中每一次的上下车都有走红毯般的仪式感。

在这篇文章中,我们介绍了基于微投影阵列的远近光方案。在实现造型的灵活多变方面,微投影阵列方案展示出了巨大的潜力,而且能使车厂实现造型和品牌辨识度从白天到夜间的全天候贯穿。另一个卓越的优势是其光学系统的小尺寸,特别是在x方向,非常显著的减少了安装空间。最后,MLA阵列也可以实现多种光型,因此有了实现AFS和ADB功能的可能。然而,目前MLA阵列在生产制造方面仍然存在一些挑战。但是毫无疑问,随着技术的不断进步和成本的不断降低,我们将可能很快看到它在远近光照明上量产的那一天。

图5:MLA阵列实现3D造型的方案。

通过改变MLA阵列中的微透镜单元形状、遮光开口轮廓和微透镜单元数量能够实现不同的光型(图6)和不同的光强。这意味着用MLA阵列有实现AFS和ADB功能的可能。对远光来说,甚至有可能用单个的微透镜模组实现单个矩阵分区,从而实现自适应远光。

图6:MLA光型 (a)广角近光, (b) 截止线近光, (c) 和 (d) ADB 分区光型

同时对MLA模组来说,另一个需要考虑的是外形,即产生不同光型的MLA外形是不同的。比如对于广角近光、截止线近光和远光,从不同视角看到的MLA外观是不同的。

基于MLA阵列的模组设计的另一大优点是极小的X向安装空间。图7显示了LED模组和MLA模组之间安装尺寸的对比。通常led模组在x方向上的深度约为100-200mm(包括散热器和风扇),但MLA模组的尺寸可以缩小到30-50mm(包括散热器和风扇)。图7对比了两者之间核心光学零件的尺寸差异,因为MLA阵列的透镜厚度只有几毫米。加上全反射准直透镜,整个光学零件的x方向深度只有大约15 mm。

此外,MLA模组的高度也可以大幅降低。普通LED模组的高度主要由led模组透镜的高度决定,而对于MLA模组,高度是由全反射准直透镜的高度决定的。因此,使用MLA技术的远近光模组可以实现<10mm的模组高度。

尽管MLA模组在安装空间和造型灵活性上有着无可企及的优势,但是最大的挑战在生产制造工艺上。MLA光学系统的缩小意味着制造公差也会同比例的缩小。与传统led模组相比,图像放大了20-50倍,因此光学元器件的公差和表面偏差也必须减小到微米甚至亚微米的范围。此外,不仅每个微透镜零件的制造公差(主要是图1中的(3)、(4)和(5))要求非常精确,而且不同零件间在不同方向上的定位也要求非常精确。

这意味着MLA的产业化需要一种全新的半导体思维方式。常见的车灯制造工艺,比如塑料的注塑成型或金属板材切割工艺已经不再适用于MLA的制造。因此需要采用从半导体行业的生产制造技术, 而这些新的制造方法必须适应于汽车照明应用的MLA阵列的生产。由于微透镜阵列是通过与半导体行业共享的工艺制造的,因此MLA技术具有与硅芯片相同的质量优势。

MLA阵列最广为人知的应用是投影灯。早在2016年,宝马就已经拥有了独特创新的迎宾地毯灯"天使之翼"。当车主用钥匙解锁车辆或是打开车门时,就可看到投射在地上的迎宾光毯,可以在夜幕中每一次的上下车都有走红毯般的仪式感。

在这篇文章中,我们介绍了基于微投影阵列的远近光方案。在实现造型的灵活多变方面,微投影阵列方案展示出了巨大的潜力,而且能使车厂实现造型和品牌辨识度从白天到夜间的全天候贯穿。另一个卓越的优势是其光学系统的小尺寸,特别是在x方向,非常显著的减少了安装空间。最后,MLA阵列也可以实现多种光型,因此有了实现AFS和ADB功能的可能。然而,目前MLA阵列在生产制造方面仍然存在一些挑战。但是毫无疑问,随着技术的不断进步和成本的不断降低,我们将可能很快看到它在远近光照明上量产的那一天。

为促进智能车灯行业的发展,艾邦智能汽车俱乐部搭建有智能车灯微信群,欢迎主机厂,配套供应商,光源,半导体,材料,设备等企业加入微信群。

推荐阅读:

活动推荐:邀请函:2021智能车灯创新技术及供应链高峰论坛(11月18日 江苏常州)

阅读原文,在线报名

原文始发于微信公众号(智能汽车俱乐部):微透镜阵列车灯介绍 - MLA

图4:MLA模组的可能造型示意图

图4:MLA模组的可能造型示意图 图5:MLA阵列实现3D造型的方案。

图5:MLA阵列实现3D造型的方案。