一、结论

1、BMW iX的碳纤维策略(Carbon Cage)并未采用BMW i系列(i3&i8)的全碳纤维车身(Carbon Life Module),而是在7系(Carbon Core)的基础上,从Core“进化?”到Cage——加大侧围碳纤维的面积(B柱+门槛),但减少了碳纤维的数量(由16个变为8个);

2、BMW iX的2个A柱碳纤维管采用与i3&i8&7系相同的RTM工艺,2个顶盖横梁由7系的湿法模压改为热塑性注塑,2个侧围外板和2个尾部流水槽采用大面积的RTM(外观件);

2、BMW iX的A柱碳纤维管和顶盖横梁,在焊装车间安装,随车过电泳;侧围外板和尾部流水槽不随车过电泳,在涂装之后和总装之前安装;

3、重点关注:热塑性顶盖横梁,轻量化+功能集成,生产节拍快,可随车电泳(PA6/CF的成本是个大问题);

4、插播一个新闻:SGL cuts jobs as BMW moves away from carbon fiber(iX will not rely as heavily on carbon fiber as the i3)。

二、车型基本信息

宝马批量应用碳纤维的车型主要是i3、(i8)、7 series和iX,这些车型的基本信息如下,供参考,其中把iX和X5放在一起,尺寸做个对照,话说iX比X5重了300+kg,电动化确实给轻量化带来了更大的压力和动力。

|

条目 |

BMW iX |

BMW X5 |

BMW i3 |

BMW i8 |

BMW 7 series |

|

上市时间 |

2022 |

2020 |

2013-2020 |

2013-2020 |

2017-2021 |

|

售价 |

84万 |

70万 |

30万 |

200万 |

75万 |

|

长 (mm) |

4955 |

4930 |

4020 |

4689 |

5273 |

|

宽 (mm) |

1967 |

2004 |

1775 |

1942 |

1902 |

|

高 (mm) |

1698 |

1776 |

1600 |

1282 |

1498 |

|

轴距 (mm) |

3000 |

2975 |

2570 |

2800 |

3210 |

|

重量 (kg) |

2558 |

2240 |

1487 |

1485 |

2179 |

|

电机位置 |

AWD |

AWD |

RWD |

AWD |

AWD |

|

电机功率 (kW) |

385 |

/ |

125 |

105 |

/ |

|

电量 (kWh) |

111.5 |

/ |

42.2 |

11.6 |

/ |

|

NEDC纯电续航 |

/ |

/ |

340 |

50 |

/ |

|

WLTP纯电续航 |

630 |

/ |

/ |

/ |

/ |

|

CLTC纯电续航 |

665 |

/ |

/ |

/ |

/ |

三、iX的Carbon Cage

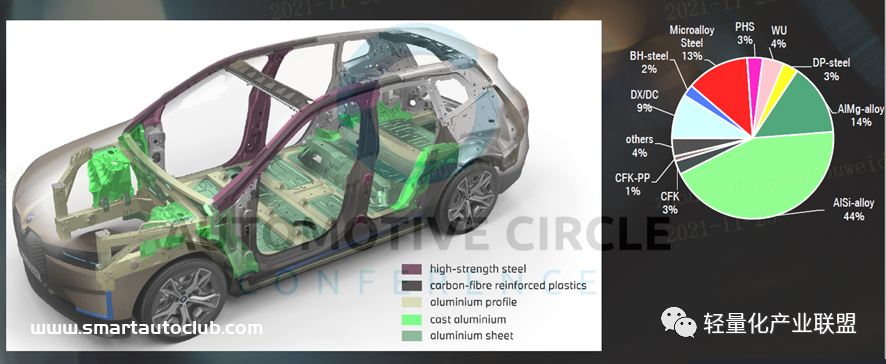

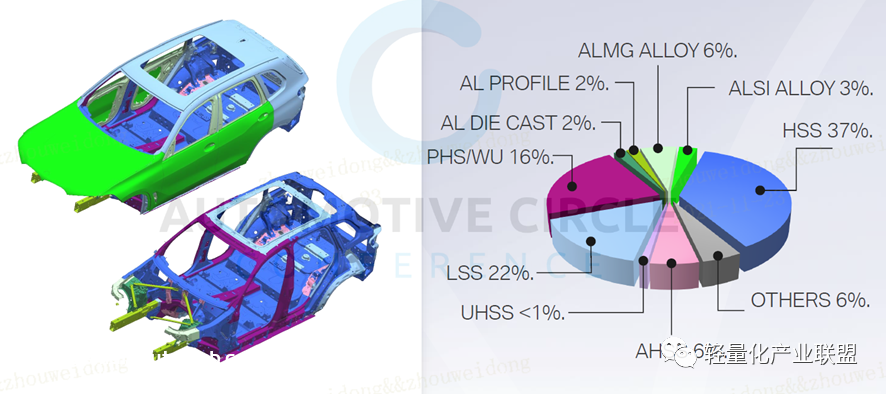

宝马iX是全新的纯电专属平台,如果说宝马iX3是在X3的基础上”油改电“而来的,那么iX无论是在车身还是底盘,与X5是截然不同的。下图分别是iX和X5的车身结构&选材,供参考。底盘就不放了,对平台架构感兴趣的,可以仔细研究一下iX和X5的通用化策略。

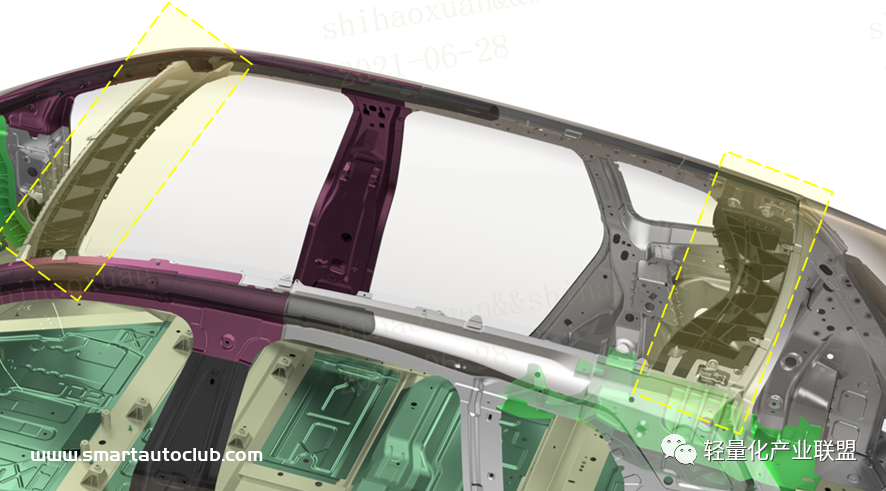

iX碳纤维的定义是“Carbon Cage”,事实上是7系“Carbon Core”的延续。从iX的白车身材料分布图中,可以看出,iX的碳纤维一共7个部件,分别应用在顶盖横梁、A柱上边梁、侧围加强件和尾部加强件,其中外观可视的是侧围&尾部加强件。熟悉宝马汽车碳纤维在i3、i8及7系应用的人会发现,iX的碳纤维应用策略与i3&i8是不同的,而是与7系策略有一些类似(如下图),我们逐件看一下。

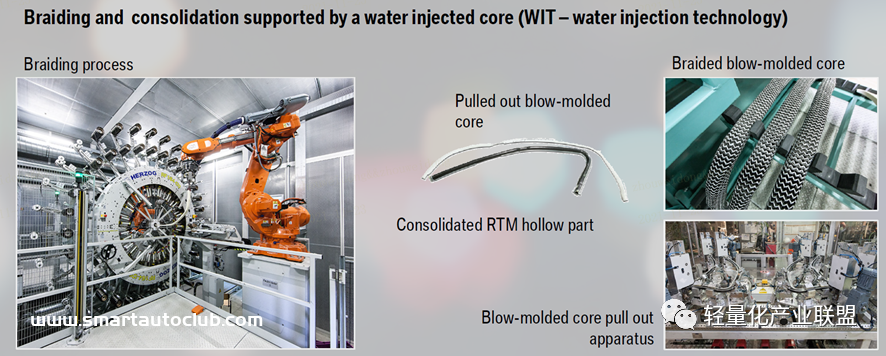

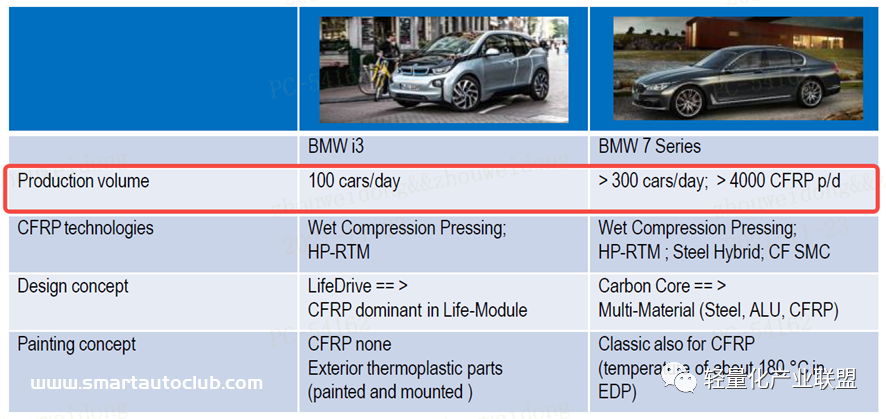

1、A柱上边梁碳纤维管

A柱碳纤维管采用3D编织工艺预成型,包裹热塑性泡沫(水压支撑),然后通过RTM工艺成型。这种工艺在i3、i8和7系上均有应用。按照宝马的节拍,一台RTM设备,每天可生产>250件(5min/件),年产>75000件。目前真正批量生产的车型中,采用此方案的车型并不多。

2、顶盖横梁

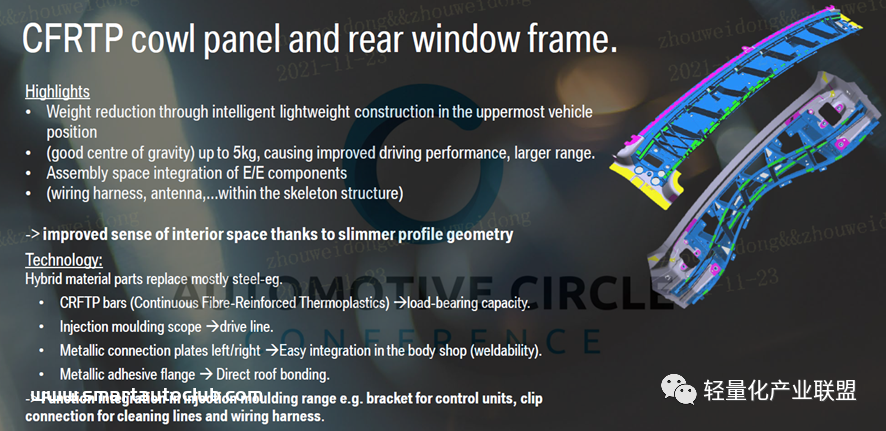

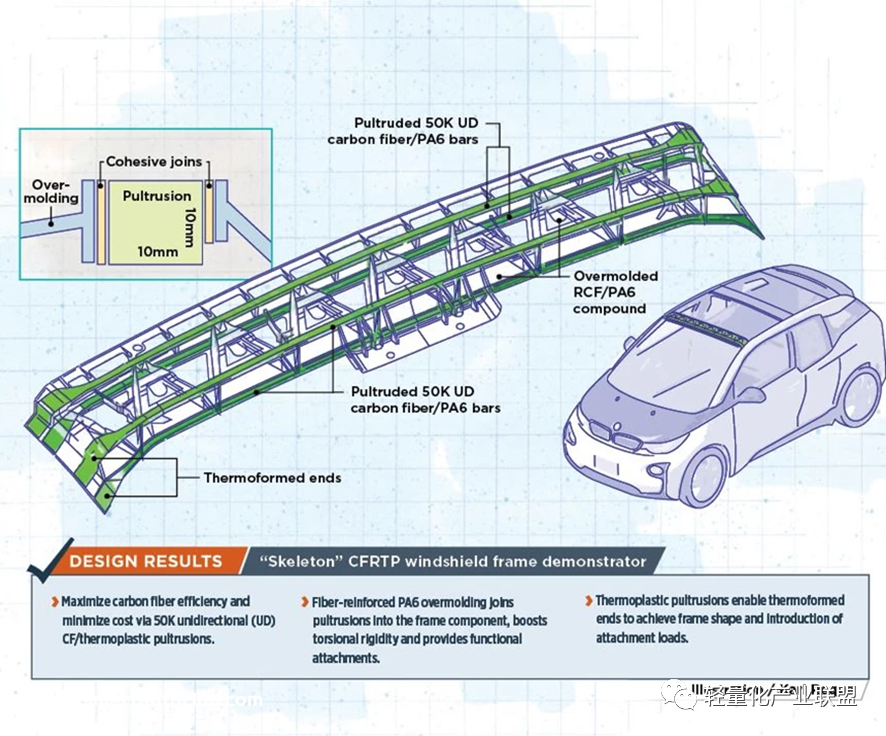

iX的前后顶盖横梁采用热塑性注塑的工艺,在轻量化和满足性能要求的前提下,进一步集成了线束和天线等电子电器部件,以及集成了一些安装功能的支架。

具体材料和工艺,可以参考之前i3的一个验证项目,连续纤维骨架是50K UD的碳纤维,树脂基体是PA6,注塑料是回收的碳纤维增强PA6。iX是否完全采用相同的材料,还不是很确定。值得注意的一点是,这两个顶盖横梁是可以过涂装的(200℃/30min+150℃/40min)。总之,相较于A柱碳纤维管RTM工艺,CF/PA6的注塑工艺,可以把生产节拍缩短到1min,又可以随车电泳,是要重点关注的。另外,值得一提的是,这两个件的左右两端是金属嵌件,直接和车身焊接在一起。

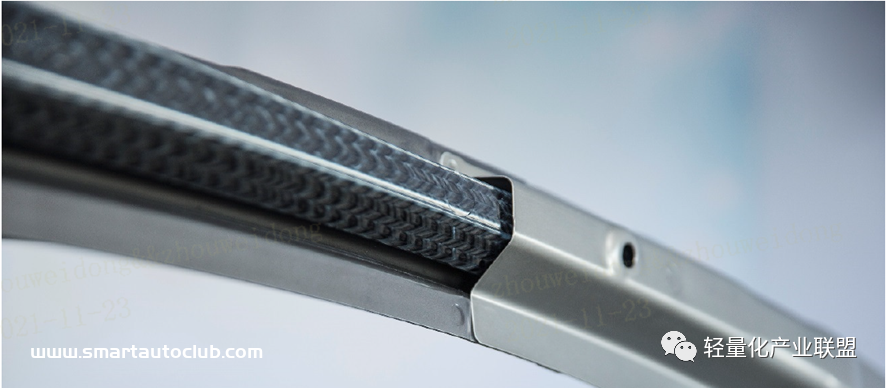

3、侧围外板和尾部流水槽

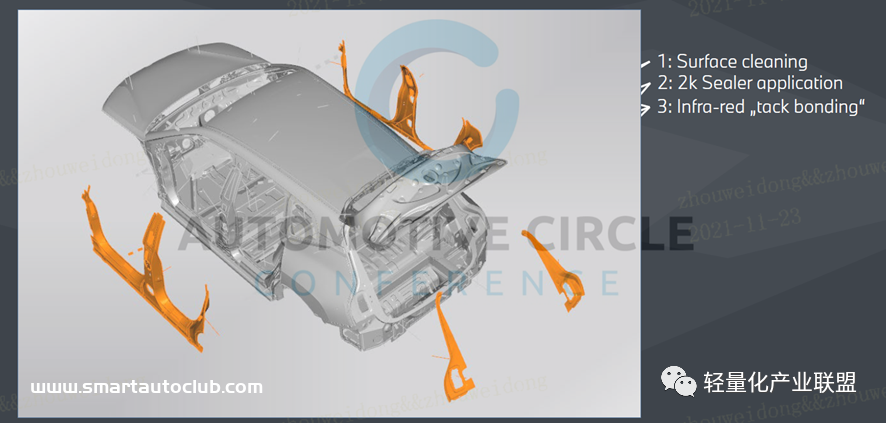

无论相较于i3&i8,还是7系,iX都减少了碳纤维部件的数量,但是我理解iX还是希望更大程度的发挥BMW i系列更加激进的碳纤维亮点,于是在侧围外板(B柱+门槛梁)和尾部流水槽采用可外观可见的碳纤维部件,开门上车和开后背门的时候,肉眼可视的六边形碳纤维编织纹理,确实比较吸人眼球。当然,相较于7系,侧门外板面积更大,轻量化的效果和性能提升的结果,应该会更明显。但是无论是材料成本还是工艺成本更进一步提高了。7系的门槛加强板采用碳纤维湿法模压工艺,iX的侧围外板采用RTM工艺,其中碳纤维的编织方向是根据碰撞受力来设计的。连接方面,这四个件通过双组分的胶水与车身连接,需要红外加热固化,这在一定程度上也影响了厂内的生产节拍。

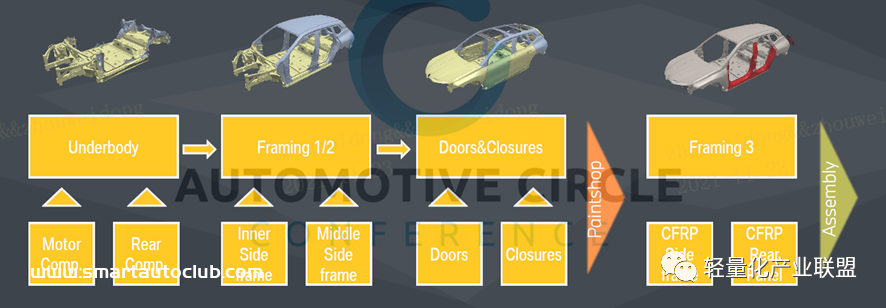

4、制造工艺

如下图所示,8个碳纤维部件中,A柱碳纤维管、顶盖横梁是焊装车间装配,之后随整车电泳;电泳之后,回到一个单独的”焊装“车间,拆下开闭件,安装碳纤维侧围外板和尾部流水槽,涂胶+红外加热固化,最终直接进入总装车间。

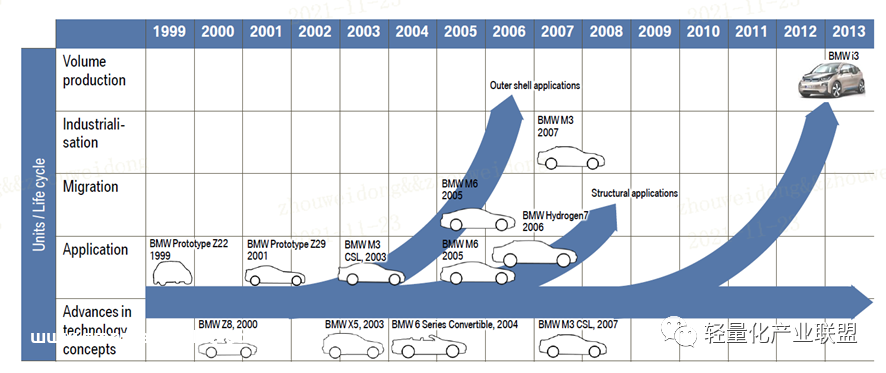

四、BMW十年碳纤维之路回顾

1、BMW碳纤维的起源

宝马汽车的碳纤维应用研究始于1999年,真正的批量生产则是从i3开始(2013年量产交付)。自此,开启在i3、i8和7系上,开始了carbon lifemodule和carbon core的原创、应用和引领。碳纤维的批量应用,也进一步加强了宝马汽车在”高科技“、”轻量化“方面的品牌力。

值得一提的是,2011年,也就是BMW i3的概念设计之初,宝马集团投资了SGL(西格里集团是全球领先的碳素石墨材料以及相关产品的制造商之一,涵盖了从原丝到碳纤维、织物和预浸料、再到CFRP部件成品在内的完整业务链)。目前,宝马集团在SGL的占比是18%,大众集团是7%。

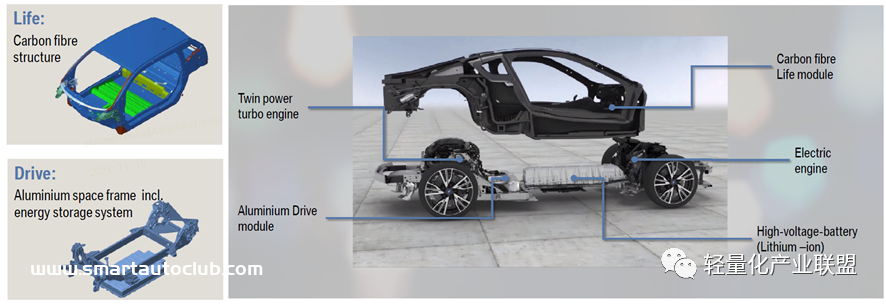

2、i3和i8的Life-Drive

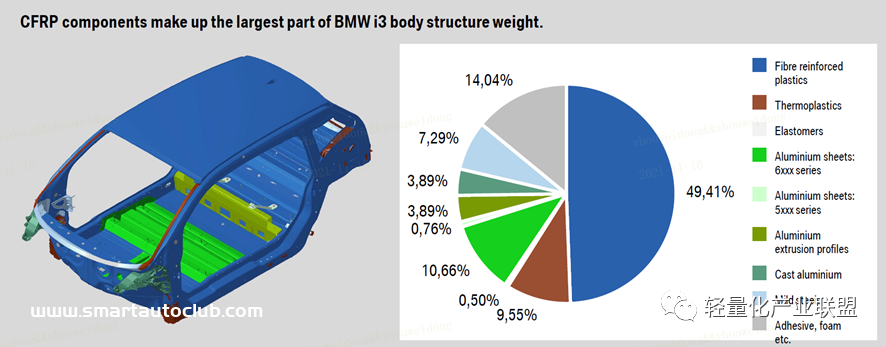

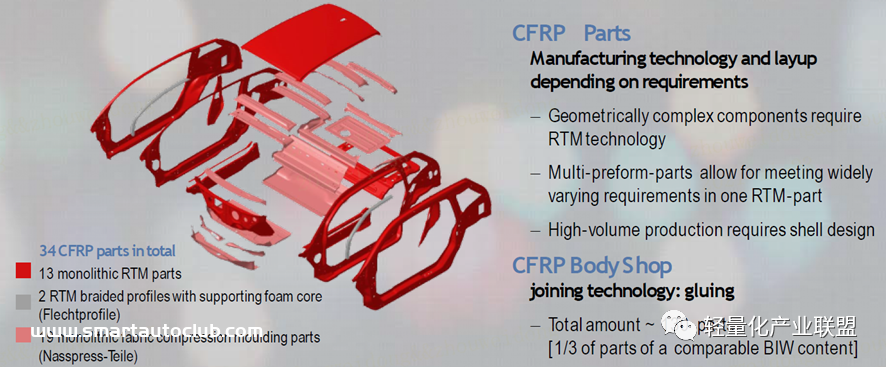

• i3整备质量1487kg,其中Life Module白车身138kg、Drive Module车架82kg。Life Module中碳纤维68kg,包括34个部件,其中15个RTM部件(含两个编织泡沫夹心型材)和19个模压部件。

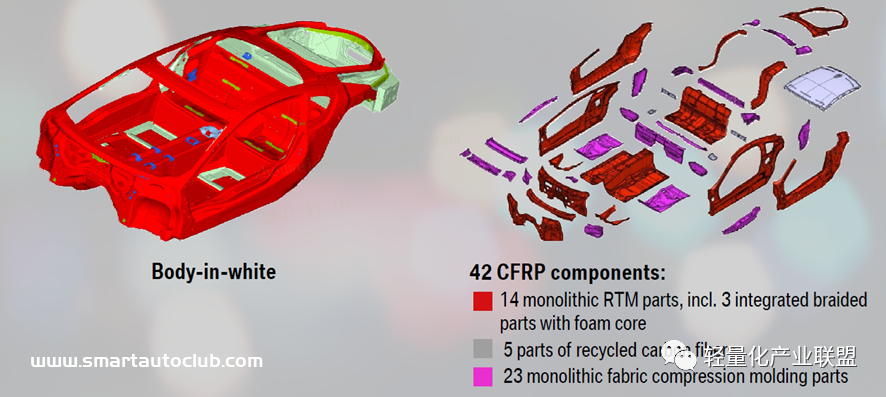

• i8整备质量1485kg,其中Life Module白车身168kg、 Drive Module车架59kg。Life Module中碳纤维包括42个部件,其中14个RTM部件(含三个编织泡沫夹心型材)、5个回收碳纤维和23个模压部件。

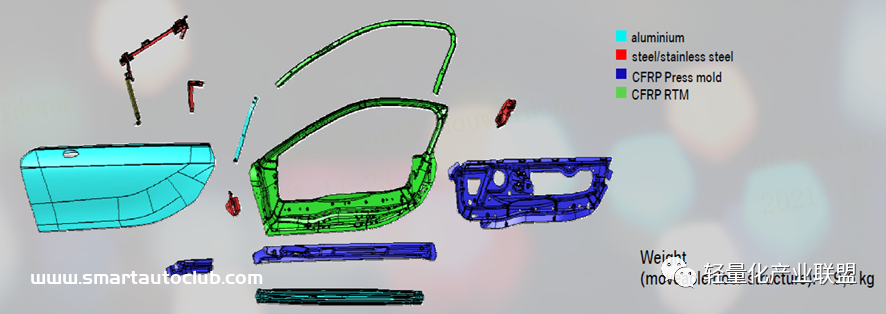

• 此外,i8的双翼门也采用了碳纤维内板,单个门5个部件,包括3个模压件和2个RTM件。

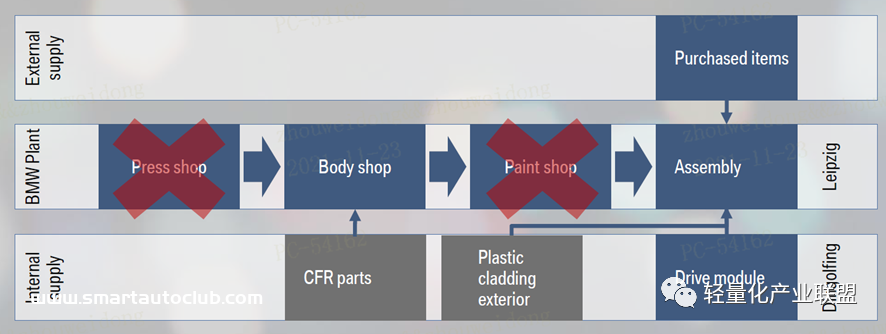

• i3的制造工艺

传统的汽车制造四个工艺,包括冲压、焊装、涂装和总装,而i3是没有冲压和涂装车间的,这主要是由于i3的外观件全部为塑料件,碳纤维的白车身车体也不需要经过防腐;清洗、电泳、喷漆和烤漆。这在一定程度上,确实降低了产线的投资,比较适合小批量的试制和生产,比如i8、兰博基尼、前途K50等碳纤维车身。不得不说,宝马i3从2013年量产,到现在将近10年,全球销量二十几万台,也是碳纤维在汽车行业的奇迹。

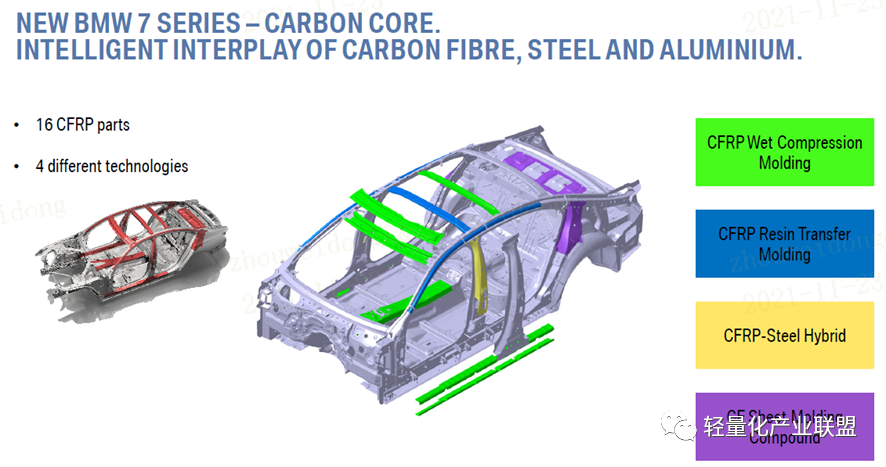

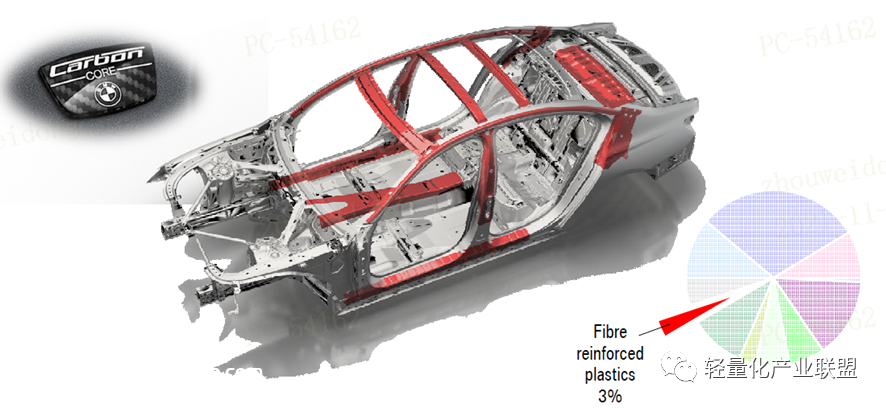

3、7系的Carbon Core

7系的碳纤维零部件16个,4种工艺,分别包括湿法模压、RTM、碳纤维和钢板直接模压和碳纤维SMC。7系是在传统冲、焊、涂、总的基础上,采用碳纤维的,适当调整了焊接产线和涂装工艺(温度和时间控制)。事实上,相较于i3,7系的碳纤维应用是更有借鉴意义的,即如何通过材料&工艺设计、连接&涂装工艺设计来实现碳纤维零部件在车身的应用,在不大面积调整制造工艺的情况下,满足生产节拍,实现轻量化和性能提升。

五、小结

十年前的i3,确实给汽车行业/碳纤维行业带来了很大的期待,但十年的发展,碳纤维在汽车行业的应用依然是“理想很丰满,现实很骨感”,纯碳纤维的白车身几乎全部是跑车才会有的选择;五年前7系,Carbon Core又给大家带来一些启发和借鉴,但碳纤维加强件,依然无法在普通乘用车上普及,哪怕是一个类似于“镁合金方向盘”的成熟案例都没有;今年的iX,命名为Carbon Cage,其实寓意要比7系的Carbon Core更要宏大,宝马曾经说过,when a bodygets a name, it must be someting special,也许碳纤维给宝马带来的,更多的是special。下一步碳纤维复合材料该怎么发展,需要汽车行业和材料行业的人们,不断的努力探索和尝试,通过一点点努力,实现从0到1,从1到10,最终实现真正的大批量生产。

原文始发于微信公众号(轻量化产业联盟):从i3到iX看宝马汽车碳纤维应用的十年之路