2021是汽车行业新四化快速变革的一年,电动化快速渗透,智能化稳步推进,网联化共享化未来可期。随着对用户交互体验的深度理解,智能座舱作为“人机交互”的入口越来越受到汽车主机厂的重视。传统的8英寸小屏幕已经满足不了用户对智能汽车期望,为了与用户更好的“交流”,汽车上的屏幕越来越多越来越大,曲面屏也开始融入智能座舱。中控、仪表、娱乐、抬头显示等各种屏幕为车内人员提供了安全可靠的信息流以及交互窗口,在这背后离不开光学贴合材料的不断进步。

完美的触控屏离不开光学贴合材料的不断进步

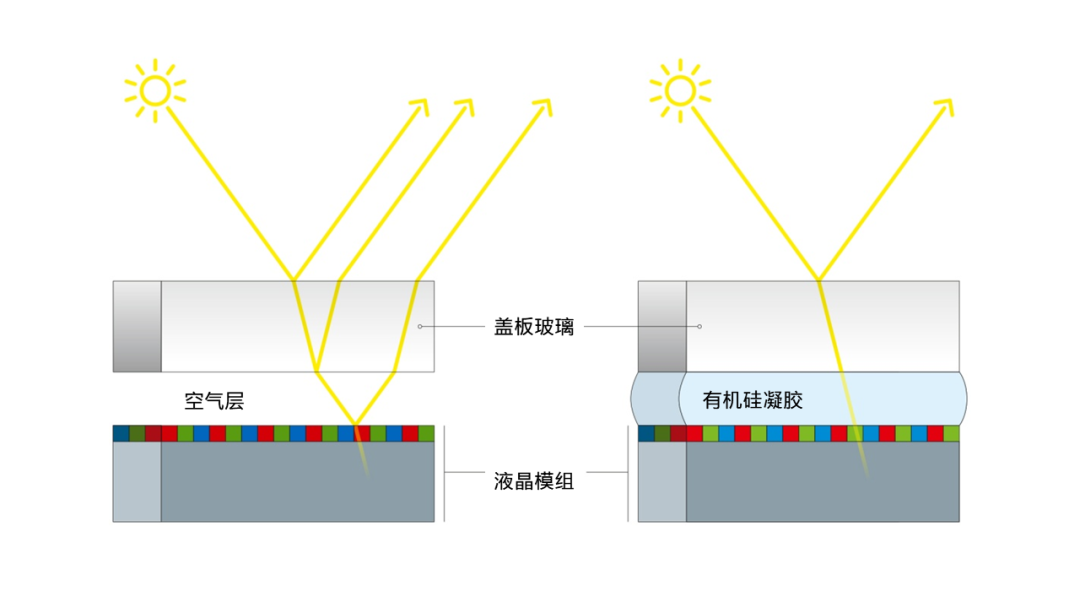

完美的触控屏离不开光学贴合材料的不断进步以我们常见的汽车中控屏为例,它其实有非常多层的功能层组成,从大的构成来说,盖板层、触控层、显示层是常见的三层结构。其中盖板与触控常在一起被称作触控板,触控板与显示模组的光学粘接就是我们常说的全贴合。在全贴合之前,显示屏与保护盖板仅四周用胶水固定,俗称框贴。框贴会在盖板与显示屏之间形成一层空气间隙,不仅在界面处容易发生光线折射反射而影响显示效果,而且容易受灰尘、湿气等环境物质影响进一步影响交互体验。

与框贴(左图)相比,全贴合(右图)不会因光线折射反射而影响显示效果

对于可靠性要求比较高的车载显示,全贴合的好处显而易见的:光学贴合层的介入,显著提升屏幕显示效果;有效的粘接与填充降低外界力、光、热、湿气、灰尘等对屏幕的冲击及对触控效果的影响,让司乘人员安心获取驾驶信息的同时,也能够降低发生事故时带来的碎屏风险。

理论上来说,任何可做成透明粘接的片状(OCA)或液态材质(LOCA)都可以做全贴合,但经过市场的大浪淘沙,市面上的全贴合材质以丙烯酸与有机硅为主。丙烯酸相关材质在消费类电子领域的全贴合市场具有支配性地位,而全贴合有机硅材质则是得到了众多车载屏厂家的青睐,这就要从应用端的需求及材料结构性能说起。

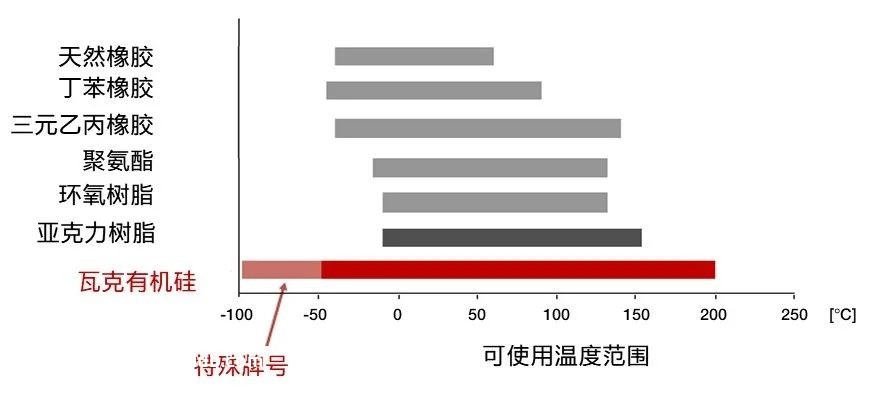

汽车与消费类电子相比,有着更加长的生命周期,会经历更加严苛的环境测试要求。汽车在停放行驶过程中,有机会遇到低至-40℃的极端严寒以及骄阳曝晒下高达70℃的高温,运行过程中还要承受各种振动、瞬时冲击、UV光照、湿气、热气等来自外界环境的力、光、热等不利因素袭击。消费类电子用到的一些全贴合材质在长期的光热老化过程中会发生分子链的断链重排,出现显色反应(黄变为主),机械性能也出现一定程度下降,影响全贴合粘接效果。另外,丙烯酸光学水胶在固化过程中也会有固化收缩率大、阴影区固化等问题存在。

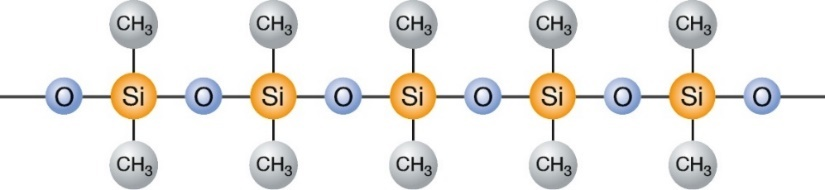

有机硅的分子结构

有机硅材料是以Si-O键为主链,侧面为有机基团。Si-O键较长的键长及较大键角,可带来低的玻璃化转变温度,甚至在-100℃下一些特殊规格的有机硅依然能够保持弹性。Si-O键能较高,可长期承受180℃高温并且不易被紫外光和臭氧所分解。有机硅比其他高分子材料具有更好的热稳定性以及耐辐照和耐候能力,自然环境下的使用寿命可达几十年。这些结构性能的优势为有机硅用做车载全贴合材料提供了坚实的理论基础。

有机硅具有从-50到200℃的超宽使用温域,一些特殊规格甚至可耐受-100℃

有机硅的耐候能力使其具有成为高可靠产品的基础,高性能与高效率的实现更多考验有机硅工程师对有机硅基材的理解、配方组分创新及性能的平衡掌控。

2010年以前,有机硅光学水胶在车载全贴合就有应用,主要是双组分加成型硅凝胶,热固化,固化后锥入度在60 (9.38g锥 单位:1/10 mm)以上,由于固化后像果冻一样,俗称果冻胶。这个时候的OCR由于本体强度不高,粘接力也多在0.2Mpa以下,所以需要四周RTV做补强,而本身更多是起到光学填充作用。因为其本体模量较低,所以能够很好的吸收应力。这个时期的OCR贴合工艺相对来说比较复杂。

“果冻”般的有机硅凝胶

随着近几年车载屏幕的快速发展,对效率、性能、可靠性提出了更高要求,有机硅研发工程师该如何解决呢?对于效率,更快的固化速度意味着更高的效率,更快的催化效率需要更高催化活性的催化剂。高活性的催化剂带来更快固化速度的同时也会导致热固胶水可操作时间(pot-life)的缩短,对工艺带来极大考验。

这时,一种UV激活型(UV-delay)的催化方案走入德国瓦克化学工程师们的视野:OCR混合后采用UV光激活催化剂。UV光激活催化前pot-life理论上可以无限长,在需要它催化时UV激活又能高效催化加成反应。这样既能解决pot-life的问题,又可大大缩短贴合后的固化时间,瓦克LUMISIL® UV系列产品就此诞生,并逐渐成为车载贴合市场主流之一。

瓦克LUMISIL® UV系列OCR的固化示意图

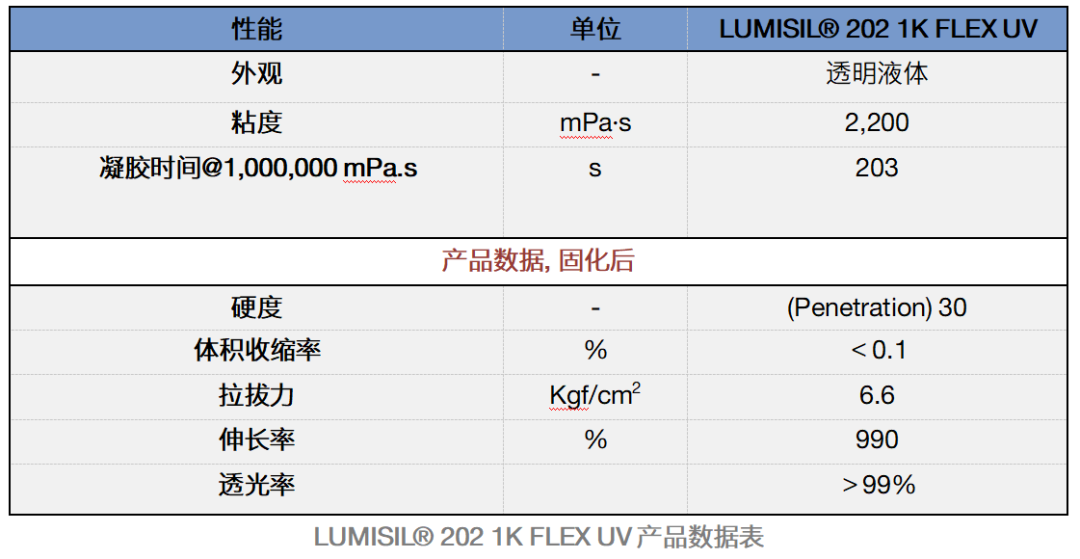

日前,德国瓦克化学又新推出一款单组分有机硅OCR - LUMISIL® 202 1K FLEX UV。这款产品不仅保持了紫外固化OCR的高固化速度,而且还全面提升了性能,尤为适合曲面屏的粘接要求:

-

拉拔力大于6kgf/cm²,较第一代热固产品提升200%

-

可粘接基材范围扩大,从玻璃、偏光片扩展到PC、PMMA等常见车载屏幕基材。这对于使用塑料盖板、曲面或者异形等设计来说,对基材的有效粘接可使得产品后期可靠性增强,避免后期屏幕在环测过程中因粘接问题导致的开裂、气泡不良等问题

-

高弹性:一般来说本体强度提升,很多产品是以提高交联密度,牺牲产品弹性或断裂伸长率为代价的。LUMISIL® 202 1K FLEX UV在提升粘接强度、本体强度的同时,仍能保持高弹性,产品断裂伸长率近1000%

最新单组分有机硅水胶LUMISIL® 202 1K FLEX UV强韧兼备、粘接俱佳,可满足冷热冲击过程中屏幕较大的形变量,并有效控制应力分布。这些性能可以有效配合车载屏幕材质的多样化选择以及结构的个性化设计。

更多相关的产品信息,

欢迎拨打瓦克的热线电话咨询:

021-61302000

转SIC工业有机硅部门

(图片来源:瓦克化学)

原文始发于微信公众号(瓦克化学中国):智能座舱屏幕背后的光学贴合解析