随着汽车工业的飞速发展,尾灯在汽车结构中扮演着越来越重要的角色,尾灯的创新不仅满足功能性的需要,而且更加注重设计感和辨识度。近年来,汽车尾灯的整体设计趋势逐渐从分开式转向贯穿式。尤其LED、OLED照明技术的出现,可以说是促使贯穿式尾灯流行的关键。

在2021年12月2日艾邦智能汽车俱乐部举办的智能车灯创新技术及供应链高峰论坛上,武汉博越总经理白福生先生就贯穿式尾灯以及厚壁光导产品的模具解决方案给大家做了详细的讲解,今天带大家一起回顾白总的精彩演讲。

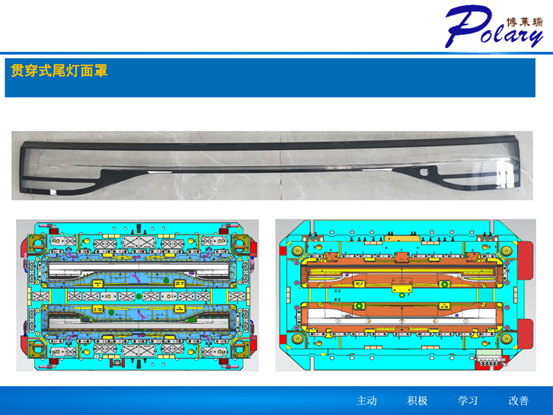

一、贯穿灯产品特点及模具解决方案

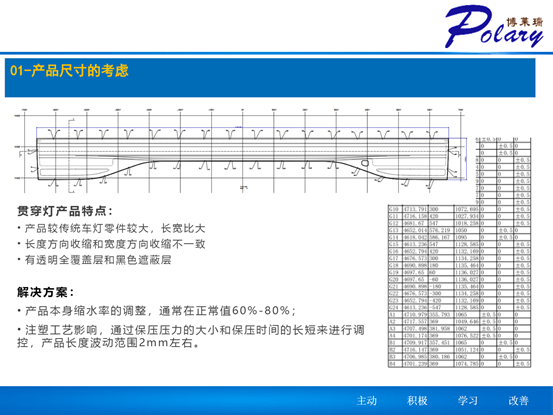

1、产品尺寸的考虑

贯穿灯产品特点:

• 产品较传统车灯零件较大,长宽比大,贯穿式尾灯长度可达1.3米,普通的一般是0.6米,贯穿式尾灯长度是普通的2倍左右。

• 长度方向收缩和宽度方向收缩不一致

• 有透明全覆盖层和黑色遮蔽层

解决方案:

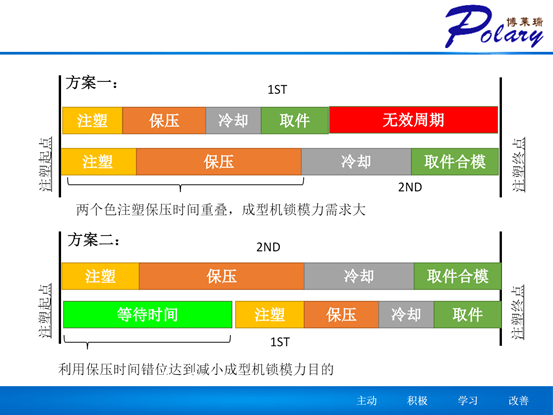

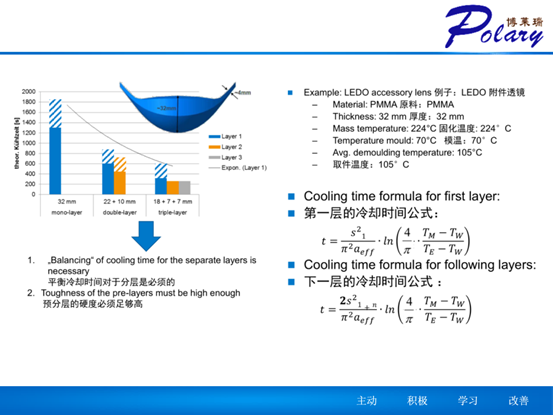

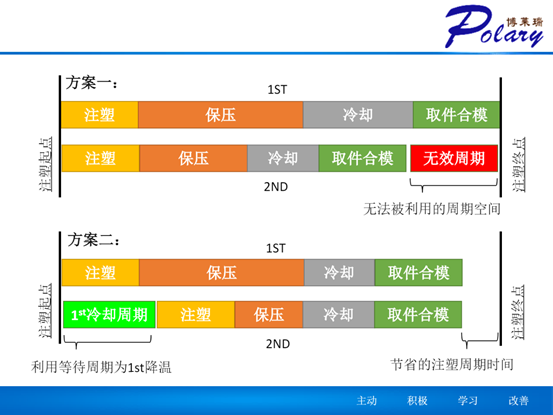

双色注塑产品在第一色注塑和第二色注塑时所产生的收缩冷却时间周期不同,第一色冷却周期远大于第二色的两倍。

• 产品本身缩水率的调整,通常在正常值60%-80%,双色注塑根据材料用量大小的调整,一色量大调整到60%,一色量小调整到80%;

• 注塑工艺影响,通过保压压力的大小和保压时间的长短来进行调控,产品长度波动范围2mm左右

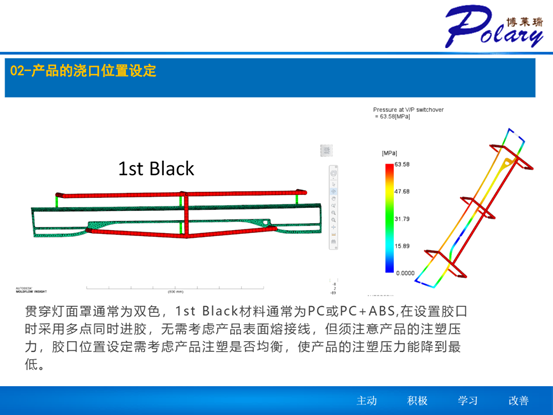

2、产品的浇口位置设定

贯穿灯面罩通常为双色,1st Black材料通常为PC或PC+ABS,在设置胶口时采用多点同时进胶,无需考虑产品表面熔接线,但须注意产品的注塑压力,胶口位置设定需考虑产品注塑是否均衡,使产品的注塑压力能降到最低。

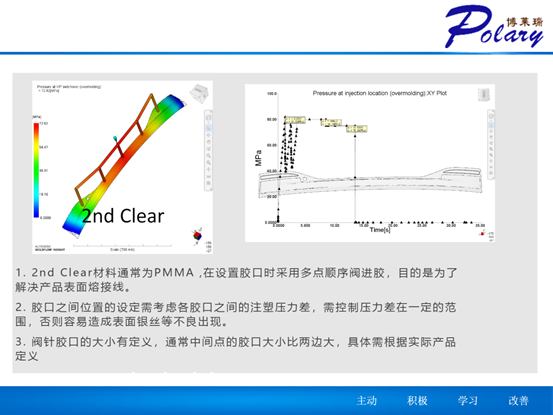

2nd Clear材料通常为PMMA ,在设置胶口时采用多点顺序阀进胶,目的是为了解决产品表面熔接线。贯穿式尾灯长度比较长,一般会设置5个点进胶,采用5个点可以做一个顺序阀控制。

上述方法虽然能解决熔接线问题,但也有缺陷,在注塑过程中中间胶口位置压力要比5个胶口点同时打开的压力大很多,所以胶口之间位置的设定需考虑各胶口之间的注塑压力差,需控制压力差在一定的范围,否则容易造成表面银丝等不良出现。

阀针胶口的大小有定义,因为中间点胶口要往两边导,通常中间点的胶口大小比两边大,中间胶口一般在2.5~3.2之间,两边的在2.0~2.6之间,具体需根据实际产品定义。

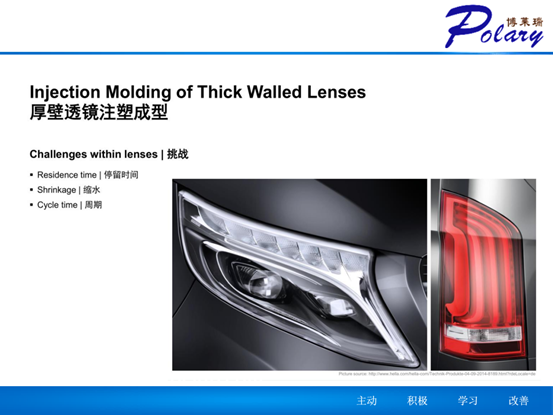

二、厚壁光导产品特点及模具解决方案

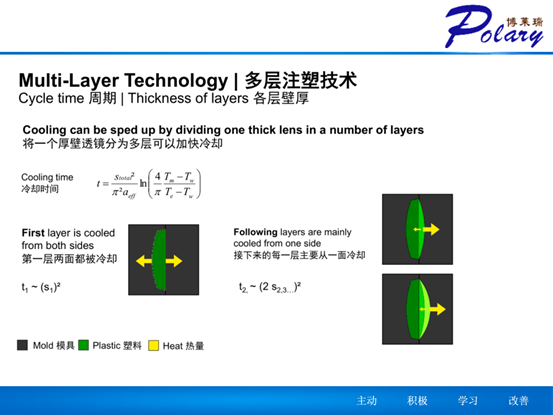

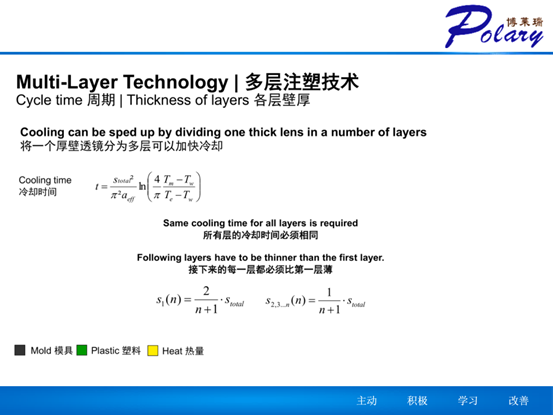

1、模具设计分层和周期

在厚壁产品注塑过程中需要解决的问题主要是:

周期,普通产品一般是2.5㎜厚度,周期在45~60s之间,厚壁产品厚度可能是10㎜或者20㎜甚至可能是30㎜,所以周期问题是需要解决的一个比较突出的问题。

缩水,厚壁产品会带来一个缩水问题,厚壁产品的缩水解决不能像薄壁产品那样,只能通过注塑机本身来解决,如保压能力等。

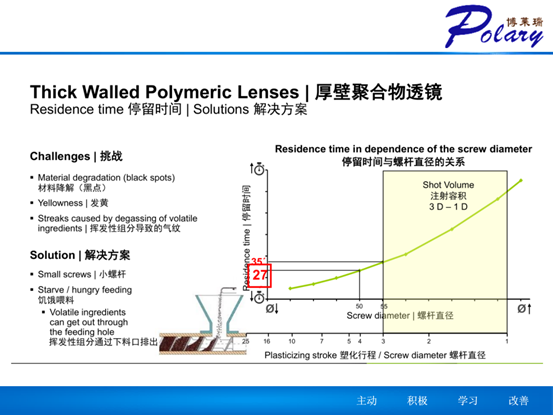

停留时间,周期变长,材料在螺杆的停留时间也是要考虑的问题。

厚壁产品是选用单层注塑还是多层注塑,其实来讲,单层注塑不适合厚壁产品,主要体现在:

• 由于过厚的结构导致不经济的生产周期

• 材料长时间在螺杆停留,造成应力和材料发黄

• 注塑过程中不得不使用长时间的高保压来补偿收缩

综上,厚壁产品会选用多层注塑解决方案。

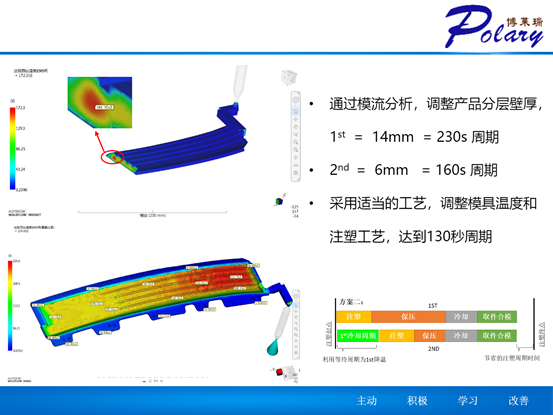

2、G01 前日行灯光导案例

厚壁产品,产品壁厚最厚处30mm

产品材料为PC 2447

产品采用双层注塑

模流周期230s ,实际成型周期130s

1st厚度约占产品总厚的2/3上

2nd厚度再5-8mm之间

1st和2nd的壁厚相互交错,减薄1st的厚度,减少cooling time

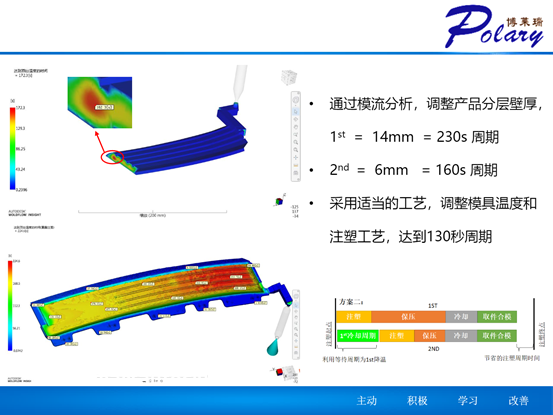

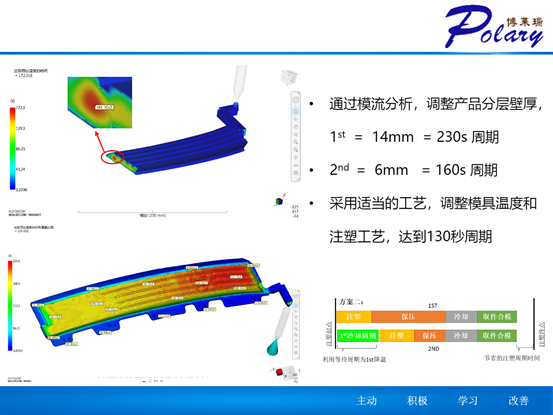

通过模流分析,调整产品分层壁厚,

1st = 14mm = 230s 周期

2nd = 6mm = 160s 周期

采用适当的工艺,调整模具温度和

注塑工艺,达到130秒周期

|

成员: 4696人, 热度: 121221 主机厂 tier1 灯具 氛围灯厂家 内饰 汽车配件 大灯 车灯企业 尾灯 方案商 控制器 注塑件 模具 LED模组 热流道 光源 LED OLED 注塑导光条 连接器 透镜 光纤 胶水 仪表中控 玻璃 五金件 设计公司 线缆与线束 第三方测试 干燥剂 散热材料 散热器 风扇 精品改装 门护板 手板 镜片加工 透光皮革 透气材料 纹理膜片 元器件 金属材料 透光塑料 油墨 保护膜 芯片 光学设计 驱动集成 半导体 涂料 天窗 线路板 胶带 镀膜 亮度计 塑料 热熔胶 焊接设备 检测设备 高压成型 注塑机 设备 高校研究所 代理 贸易 其他 |