本文基于目前汽车内饰向智能化发展的趋势,智能表面在内饰CMF设计中的应用比例越来越大,即对实现智能表面所需的核心材料——智能表面装饰膜及其配套的成型工艺进行研究,并针对多种智能表面装饰膜在未来汽车内饰CMF中的应用进行简单分析。

关键词: 汽车内饰,CMF设计,智能表面装饰膜,成型工艺

在智能化技术飞速发展的今天,汽车用户对汽车内饰的需求已不仅仅局限于出色的外观设计,对应用了多种“黑科技”的智能化内饰也愈加青睐。目前,与内饰外观设计融为一体的未来汽车内饰座舱设计已成为整车内饰的一大亮点,吸引消费者的眼球。

因此,未来汽车内饰座舱将朝着智能化方向发展,特别是内饰的整体视觉、触感等表面设计将从装饰性转向装饰与功能结合的多功用性,即未汽车内饰CMF的主要发展方向——智能表面。这种新型的智能表面不仅拥有传统多样化的表面装饰纹样,而且具有舒适的触摸感、触控时的振动反馈感、光电动态显示等功能,甚至还能和智能手机一样,由用户自己设置灵活的界面。此外,智能表面也是一种轻量化 设计,它将替代传统复杂的零部件结构,使整车更小更轻。本文研究对象即为实现这一系列智能表面所需的核心材料——智能表面装饰膜及相应发展起来的成型工艺。

01 智能表面装饰膜

为体现汽车的未来感与科技性,结合汽车用户的实际需 求,目前市场上已出现大量多功能性的智能表面装饰膜,下面介绍几种能够代表智能化趋势的膜片产品。

1.1 灯光控制装饰膜

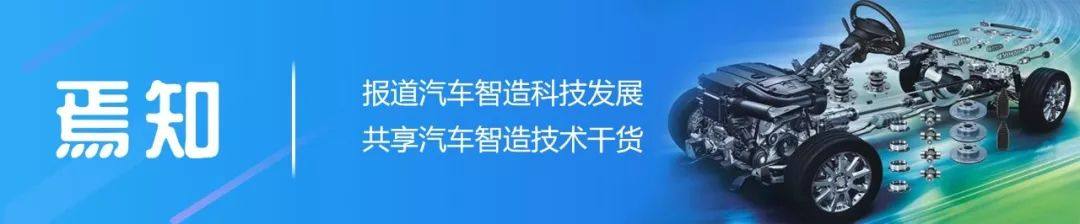

灯光控制装饰膜的膜片正反面均有纹样,且可以是完全不同的纹样:在OFF档(灯光关掉)时,附有装饰膜的面板呈现清晰无缝的装饰纹理;当调节到0間挡(灯光打开) 时,装饰膜将出现另一种纹理或者功能按钮图案及数字显示,如图1所示见。

正反两面的图案均可以自由组合,CMF设计师可以根据内饰风格选择不同的明暗纹样,通过灯光控制在同一装饰表面给汽车用户展示出两种不同的感觉,使一层不变的内饰装饰“活”了起来,可以瞬间吸引用户的眼球。

1.2 柔软立体装饰膜

相比视觉,触觉则能让用户的感觉更加真实,柔软立体装饰膜相比传统装饰膜有更加柔软的表面触感和更加立体的纹理,可以给用户带来触及到身心的愉悦体验。

柔软立体装饰膜的特殊触感主要是通过控制原材料成分来实现的,其应用的是一种特殊的树脂材料,使用凹凸模具凹版印刷而成,如果应用弹性树脂材料,还可得到更加松软的表面触感。通过凹凸模具及立体纹样的选择,印刷出来的装饰膜具有较强的立体感,同时增强了装饰膜的立体触感和外观视觉效果。柔软立体装饰膜还可以与上文介绍的灯光控制特性结合在一起,根据实际需求,进行灵活的CMF设计, 有极好的应用前景,图2所示即为加入了灯光控制特性的柔软立体装饰膜。

1.3 触控反馈装饰膜

在灯光控制膜片或者柔软立体装饰膜的背部粘贴触摸屏传感器,装饰膜片不仅可显示相应的纹样字标,还可以进行实际的触控操控,并可以得到一个振动反馈,从而代替了物理按键的功能。通过使用触控反馈装饰膜代替传统的物理按键,可以让内饰型面更加一体化,也让内饰显得更加智能、 更加有科技感,在目前汽车内饰中的应用已极其广泛。

1.4 雾度膜

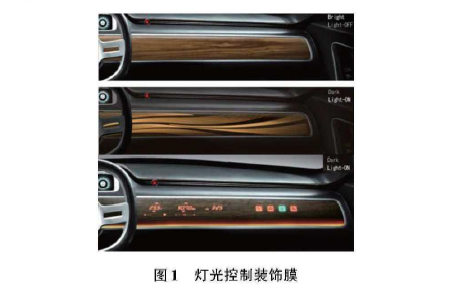

雾度膜,顾名思义具有高雾度、高透光率的特性:透光度最高可达95% ,光雾度可达98% -100%。应用这种雾度膜,不需要光扩散板就能够实现光扩散效果,一张膜片即可替代多个零部件,简化了结构,实现了轻量化,同时,高透光率还可以大大降低LED灯的功率,节能环保。高雾度膜 可应用于汽车内饰氛围灯上,将点光源扩散成柔和的雾状光源,如图3所示;雾度膜还可将点光源变为带状光源,无须导光板,如图4所示。

1.5 三维电子印刷装饰膜

三维电子印刷装饰膜将灯光、传感、触控等功能集于一 体,替代了为实现同等功能传统方法所需的外壳、灯管、PCB等多个零部件,使多个零部件拼接的表面变成了一体化的无缝设计面,这种结构使CMF设计师在进行外观设计时有更大的设计自由度,同时还简化了装配工作,减轻了整车重量,是目前汽车内饰中的热点技术,各大供应商、主机厂 都在积极开发,以提升企业在未来汽车市场的竞争力。图5 即为传统独立分件再装配合成的控制面板设计和采用三维电子印刷装饰膜的无缝设计对比图。

1.6其他智能表面装饰膜

除了上面几种热门的量产智能表面装饰膜片,目前汽车市场上还存在各种多功能的智能表面装饰膜,例如防反光膜、磁敏膜、屏蔽膜......日本写真印刷公司正在研究图案文字可以立体浮现的智能装饰膜,更是接近人们对未来智能的畅想,这种立体浮现于装饰面板表面的装饰膜拟通过LED的度数和透过率来调整图案和文字的立体感,在不久的将来,科幻小说里的画面可能就会出现在你的座舱里。随着智能技术的发展,相信越来越多具有“神奇功能”的智能装饰膜将出现在人们的视线中,不断给消费者带来惊喜及更高端的出行体验。

02 智能表面装饰膜成型工艺

智能表面装饰膜要最终应用在汽车内饰上,还需利用相应的生产工艺将其附在形态各异的内饰面板上,大多智能装饰膜片用传统的成型工艺即可制成,目前行业里常用的几大工艺包括:IMD工艺、INS工艺、3D-IME I艺、TOM工艺及烫印技术(FFB)。

2.1 IMD工艺

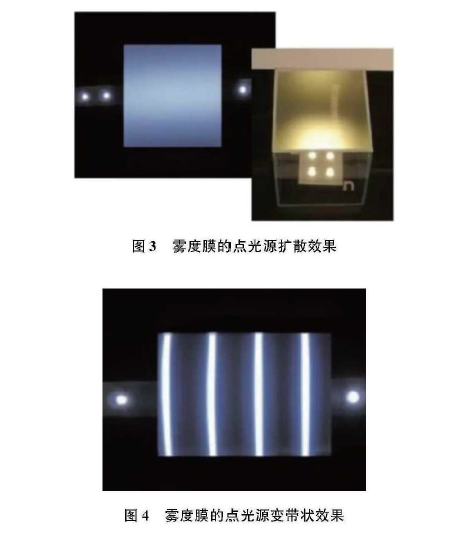

IMD为In Molding Decoration的缩写,即模内成型工艺。通过IMD工艺,可在模内注塑成型塑料面板的同时将膜片 附在面板表面,一次性即可得到带有功能纹样的装饰件,IMD工艺所得的装饰件表面质量较高,适合大批量生产。其工艺流程较为简单:将印刷好的薄膜制作成循环滚筒卷状带,通过送膜装置将印刷完成的膜片送入模具内(一般上 下会各有一个激光定位器保证膜片停留在正确位置),膜片真空吸附在模具上,粒状树脂原料通过注塑成型、冷却成型的同时,膜片上的油墨层将热转移到注塑成型物上,如图6 所示。

IMDI艺使用的膜片一般较薄,拉伸性能表现一般,主要用于产品落差低、表面R角大、比较平缓的产品,对产品造型的型面有较多限制。

2.2 INS工艺

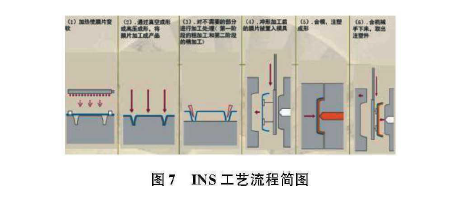

INS工艺首先需要将膜片通过吸塑设备吸塑成型(即 INS膜片比IMD膜片多了一层塑料层),再由冲切工具将边料裁切掉,将裁切好的膜片放入注塑模具对应形状的型腔中,面板注塑的同时将膜片吸附成型,如图7所示。

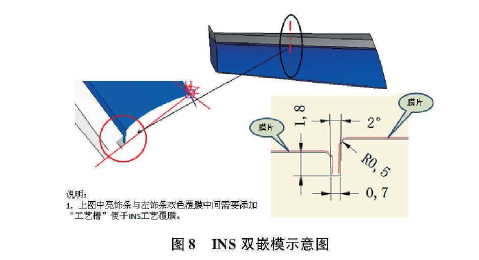

同IMD比较,INS有更大的设计自由度:装饰深度更深,且可在用于型面变化较复杂的面板,不局限于扁平零件;INS工艺是先成型膜片裁切后送入模具内,避免了成型过程中花纹拉伸变形的问题,失真较小。此外,INS工艺还可延伸出一种双嵌模模式,可在同一零部件上同时实现不同的纹理效果(纹理间需开一个分色槽),避免了多零件安装配合不当的问题,如图8所示。

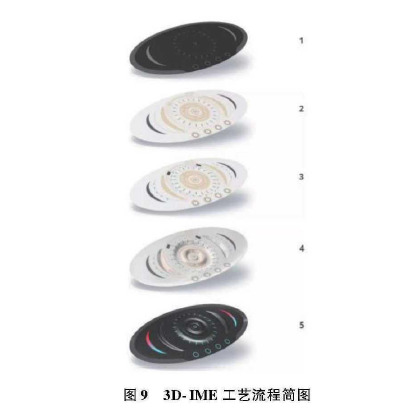

2.3 3D- IME ( 3 D In- Mold Electronics)

3D-IME是IMD的升级版工艺,结合了先进的油墨印刷电子技术,在已有表面纹样的膜片上将电路、触控、天线、 LED、IC等智能电子元件集成在一起,再通过加热对膜片进行3D造型,最终得到厚度只有2mm的装饰膜,即为上文介绍的三维电子印刷装饰膜。3D-IME工艺进一步扩大了设计自由度,节省了装配时间、成本,使产品更小、更轻薄,其工艺流程可以简单概括为图9所示。

1)在薄膜上印刷装饰层。

2)在薄膜上印刷制造电路、传感器、天线等。

3)在薄膜表面贴装电子元件。

4)对薄膜进行热压/高压成型。

5)将薄膜与塑胶材料注塑成为零件。

3D-IME是目前“智能皮肤”或“电子皮肤”的关键技 术。它是在IMD和立体电路技术基础上发展起来的创新工艺,也可称为裸露的“立体电路”的薄膜化表面装饰技术,通过3D-IME工艺,塑胶产品被赋予了先进的电子功能,迎合了目前汽车市场智能发展的需求,应用前景较为可观。

2.4 TOM工艺

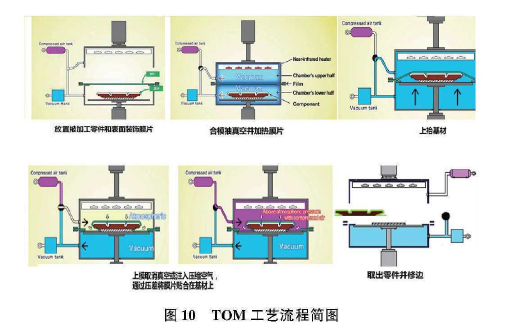

TOM (Three Dimension Overlay Method)工艺是一种零件模外装饰工艺。TOM工艺主要利用了真空成型技术,将涂有粘接剂的薄膜紧密贴合在被加工零件表面,具体流程如 图10所示。

TOM工艺不仅可以通过膜片风格实现仿木纹、仿电镀、 高光、仿碳纤、仿铝等多样化的外观效果,更重要的是,TOM工艺在膜片触感上的表现更为优异——膜片上的凹凸触感成型后不会减弱或消失,可同时保证视觉与触感的综合效果。TOM工艺设计自由度也比较大,可适用于各种基材材质,对零件的尺寸要求也比较宽泛,可用于大型件,小型件还可以一模多腔进行高效率加工生产。

2.5功能性膜片烫印技术(FFB)

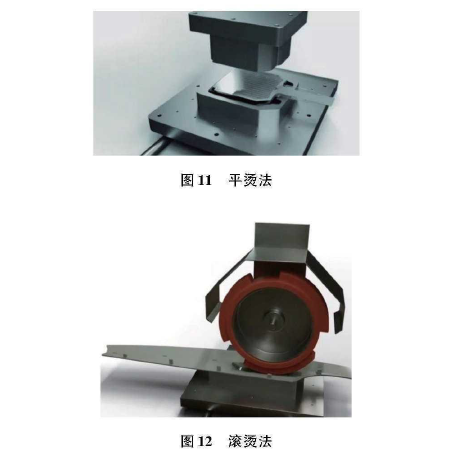

功能性膜片烫印技术(FFB)利用压力和热能将功能膜与基材结合,过程中加人由化学粘合产生的高耐用性复合物来消除塑料基材中因气体而产生的气泡。这种烫印技术可以全自动、高精度地完成高导电性、透明POLYTC触摸传感器与塑料基材的集成,并且可以根据部件和传感器的几何形状及尺寸量身定制。功能性膜片烫印技术根据压制模具的形状可分为平烫法和滚烫法,分别如图11、图12所示。

目前市场上主要以INS工艺为主,约占50%的市场份额;IMD工艺主要在德系车上应用较多,约占全球市场 15%的份额;而TOMX艺主要应用市场在日本。

03 智能表面装饰膜在内饰CMF汽车上的应用

汽车内饰设计既要满足客户对内饰的功能性需求,同时还必须满足消费者对视觉、触觉等整体感官的心理需求。因此,在进行汽车内饰CMF设计时,我们不能简单粗暴地将所有智能表面装饰膜均应用在车内,而需要根据给用户带来何种内饰体验来选择性地应用装饰膜,在满足特定客户群体对内饰使用功能的基础上进行更优秀的CMF设计。

3.1舒适温馨型内饰CMF设计及搭配膜片

舒适温馨的内饰风格可采用回归自然的米色、浅棕色木纹进行体现,加上柔软立体装饰功能膜来增加用户的触感体验。此外,应用带有原木色底纹的触控膜可将舒适和智能完美结合,如图13所示。

3.2 豪华商务型内饰CMF设计及搭配膜片

高亮沉稳纹样的表面及智能触控功能可以给人带来商务豪华的感觉,利用灯光控制及触控反馈功能结合的智能表面装饰膜就可实现这一功能——屏幕不亮时显示高雅的商务图案,屏幕亮时显示办公屏幕,用户可进行自主触控切换操作,如图14所示。

3.3极简型内饰CMF设计及搭配膜片

极简风格倡导一切简化,零部件更少,表面更平滑,前面介绍的整个薄膜厚度薄至2mm,电路、触控、天线、 LED、IC等可集中在一个部件的三维电子印刷装饰膜就可满足这种高要求的一体化设计,如图15所示。

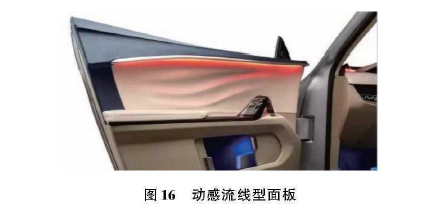

3.4 动感运动型内饰CMF设计及搭配膜片

动态绚丽的氛围灯带、型面变化较大的表面及大胆的用色搭配可体现运动感,此时雾度膜、灯光控制装饰膜、三维电子印刷装饰膜等的综合选用可增强内饰运动感,达到我们的CMF设计效果,图16即为类似风格示意图。

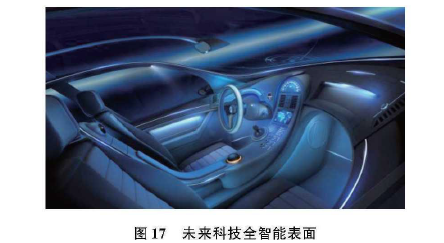

3.5 未来科技型内饰CMF设计科技感内饰CMF 设计及搭配膜片

未来科技风格可以大面积应用灯光控制及触控智能表面装饰膜,将整个内饰变成一个大型的“智能表面”,如图17 所示。

04 结论

1)未来汽车内饰发展方向之一为智能表面。

2)智能表面装饰膜为实现智能表面的核心材料。

3)目前汽车市场上已出现大量多功用的智能表面装饰膜,与其配套的成型工艺也相应成熟,使智能表面装饰膜逐渐量产化。

4)通过新型多功能智能装饰膜的运用,可进行多风格内饰CMF设计,同时满足未来汽车内饰高科技性能与客户感官满足相结合的极致要求。

原文始发于微信公众号(焉知车身与制造工艺):内饰CMF:未来汽车设计中智能表面及成型工艺的发展运用