作者:李曼利,江 凯

单位:安徽江淮汽车集团股份有限公司

传统固定式座椅无法全方位满足消费者个性化、定制化需求,电动可调座椅已成为汽车座椅主流发展趋势。各主机厂推出的部分车型座椅中已具备通风加热系统、电动腰托、腿托、脚托、电动按摩、充电、多功能头枕等配置,并有成为标配的倾向。汽车座椅正在往智能化、舒适性、感知性、娱乐化与定制和个性化的方向综合发展。座椅骨架作为座椅中的“骨骼”,是座椅中最主要的强度支撑件,对座椅安全性能保障起到重要作用。目前国内汽车座椅制造商在座椅设计阶段,大多依靠经验和仿照设计,未充分考量座椅骨架设计对电动座椅设计乃至整车设计的影响。文章基于机械设计制造学角度,系统探究十二向电动座椅结构与参数,分析其功能件布置原理,开展运动轨迹校核分析,为电动座椅在整车中的合理布置提供理论依据,为早期造型设计提供理论支撑,为提升电动座椅整体设计质量提供支持。

同一款汽车座椅需要满足不同身高、体型用户的驾乘需求,鉴于不同用户驾乘习惯不尽相同,因此具备灵活调节乘坐位置的座椅成为用户购买主导因素之一。座椅功能件设计主要涵盖滑轨、调角器、调高器、头枕、腰托等,功能件的布置重点考虑其动作便捷性和人机工程要求 。

汽车电动座椅一般由坐垫、靠背及头枕组成,功能件及传动装置布置在内。座椅结构参数是进行座椅设计和舒适性研究的基础,因此,需要根据座椅主客观评价结果对其不断调整优化。

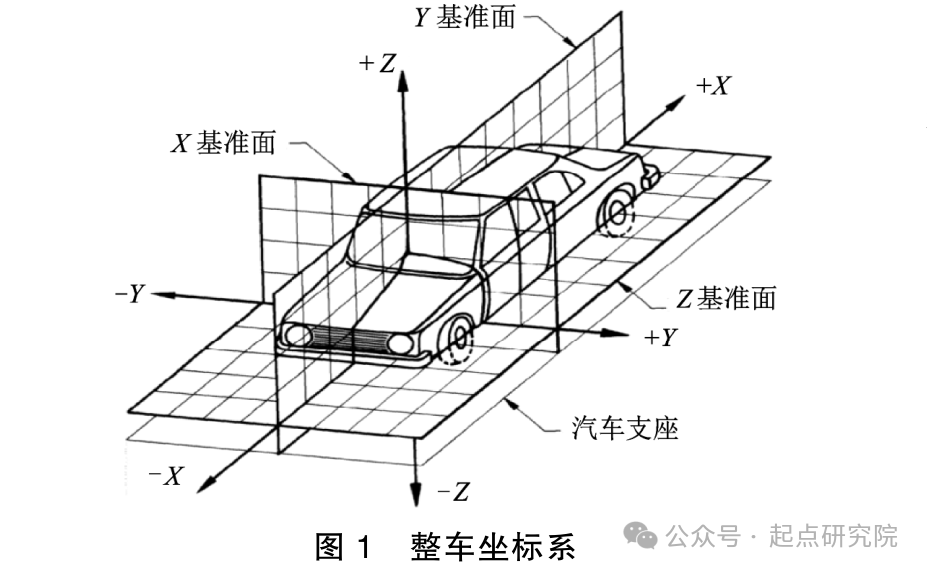

汽车电动座椅在整车内布置参考汽车坐标系,汽车坐标系的定义主要依据《道路车辆三维参考系统和基准符号定义》 (ISO4130—1978)和《汽车基准符号和三维参考系统》(SAEJ182—2005),其中定义 X 方向通常称为汽车的纵向方向;Y 方向为汽车的横向方向;Z 方向为汽车的垂向方向。如图 1 所示。

座椅座垫骨架主要有全座盆、半座盆、边板曲簧和镁合金座盆四种典型结构。电动座垫骨架及其功能件的主要作用是保持驾乘人员正确的坐姿,支撑驾乘人员臀部和大腿,限制其左右晃动;发生碰撞时提供乘员保护。对于安全带锁扣安装在座椅上的情况,在车辆碰撞过程中,座椅与安全带一起构成一个保护乘员的约束系统,座垫骨架承受非常大的载荷。电动坐垫骨架的功能件滑轨、电机组件及其手柄等,组成各种调节机构。

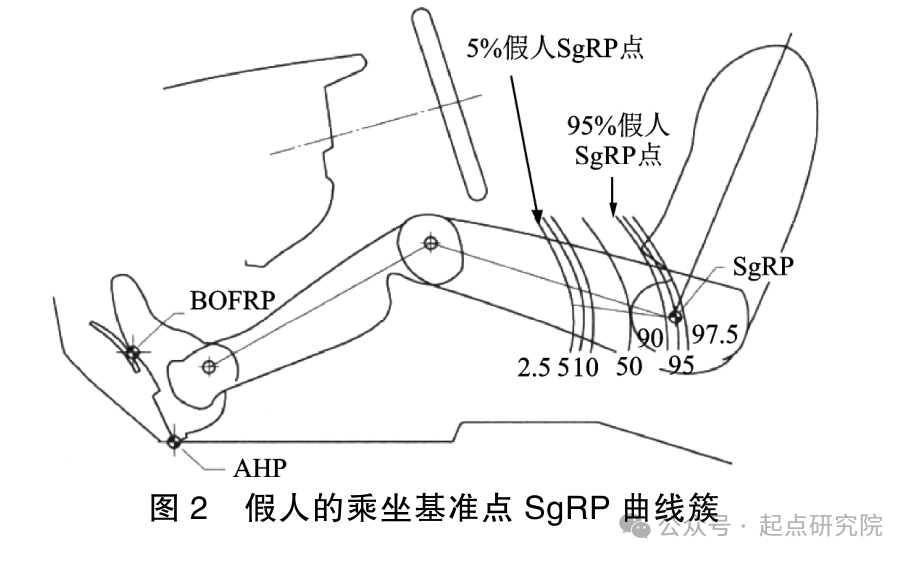

驾驶员乘坐基准点(Seating Reference Point,SgRP)是整车总布置设计非常重要的一个参数,涉及整车行驶安全性、驾驶员乘坐舒适性和操作方便性。座椅滑轨是座椅总成中非常关键的一个功能件,其作用是调节座椅前后位置,满足不同身型驾乘人员的乘坐基准点需求,以便获得更舒适的人机空间。为考虑较大范围的消费者,人机布置时会考虑 5%女性身型至 95%男性身型。图 2为座舱内不同身材假人的乘坐基准点 SgRP 曲线簇,显示 5%女性假人 SgRP 点即身高 1.502 m 的乘坐基准点与 95%男性假人 SgRP 点即身高约1.794 m 的乘坐基准点存在一定距离,因此,在实际设计开发和工程应用中,座椅前后调节行程推荐范围为 180~280 mm [3] 。如图 2 所示。

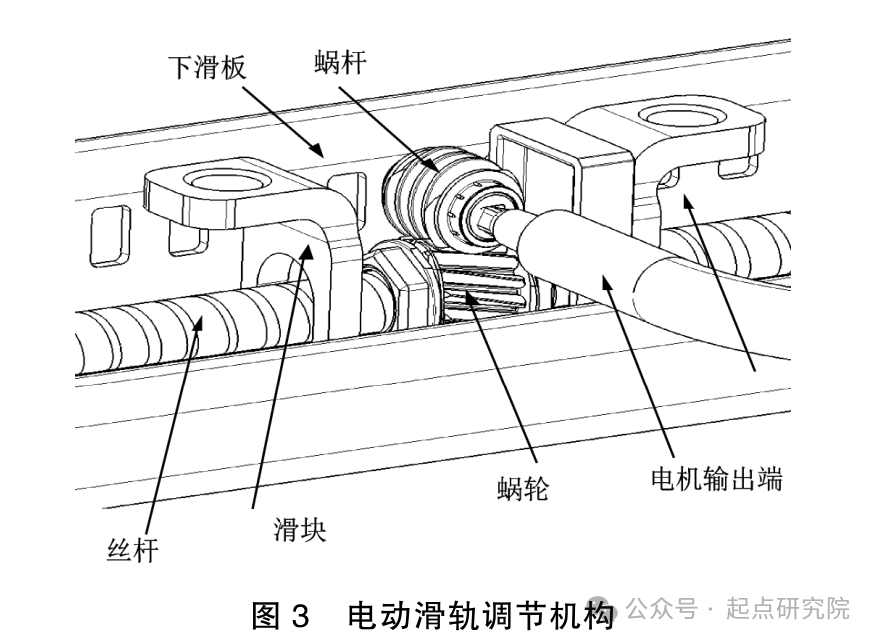

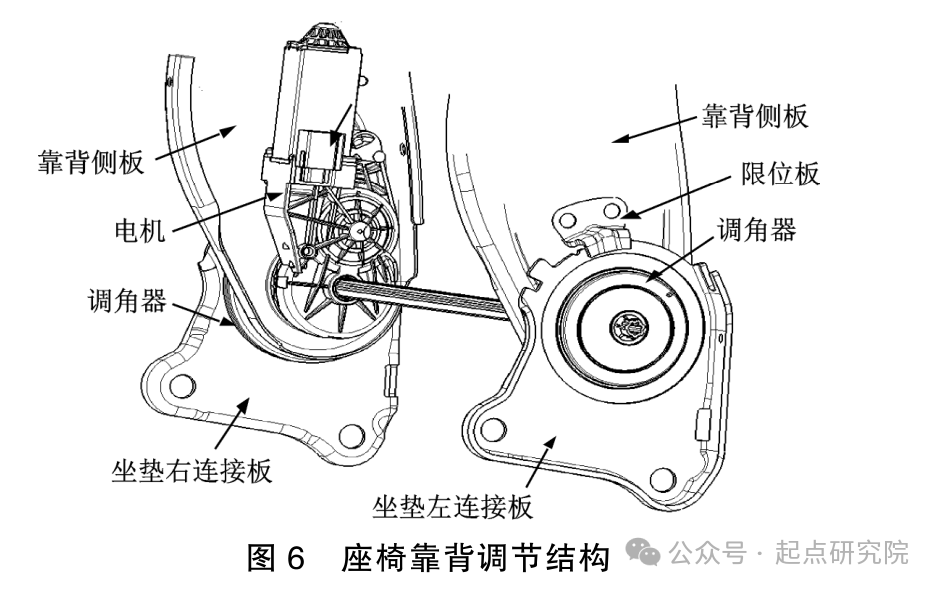

电动滑轨包括上滑轨(或内滑轨)、下滑轨(或外滑轨)、滚珠、调节手柄、电机、传动机构(蜗轮蜗杆及丝杆滑块),具体如图 3 所示。

电机匹配蜗杆机构传递空间两交错轴之间的运动和动力,将绕 Y 方向旋转运动转化为绕 X 方向的蜗轮旋转运动。蜗轮位于滑块内部,蜗轮与丝杆螺旋传导,带动滑块沿着 X 方向移动。滑块与丝杆的运动是典型螺旋传导运动,即滑块内部蜗轮旋转时丝杆固定不动,蜗轮内螺纹与丝杆外螺纹配合,沿丝杆直线移动,滑块与上滑轨固联因而带动上滑轨沿着 X 方向移动。座椅调节行程需要考虑实际需求,比如与仪表板、方向盘的位置,满足驾驶人群百分位数、视野范围等。

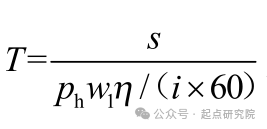

常规电机性能参数如表 1 所示。电动滑轨调节结构蜗轮蜗杆的传动比 i 为 5,丝杆导程 p h 为3 mm,座椅前后行程 s 为 180 mm,座椅前后调节周期

因此,座椅前后移动的时间为 10 s。传动方案、电机选型需考虑传动周期、负载能力、体积、功率、蜗轮蜗杆及丝杆的材料、几何尺寸、传动效率等一系列参数,优化而定。

汽车座椅高度作为决定座椅位置的重要参数,对座椅相关的众多人机问题影响较大,也是汽车尺寸类人机工程最为常见的问题之一 。电动汽车座椅上高度位置由人体尺寸、眼部视野、舒适度决定。低于 5%百分位身高的驾驶员视野受到仪表板、方向盘、A 柱遮挡易引发道路盲障,在倒车时会存在可视性低问题;在前进时外视镜可能阻碍前方直接视野。高于 95%身高的驾驶员更易受到遮阳板、风窗玻璃、内视镜的视野限制。高度可调座椅已成为不少用户选购车辆的一个重要考量因素。

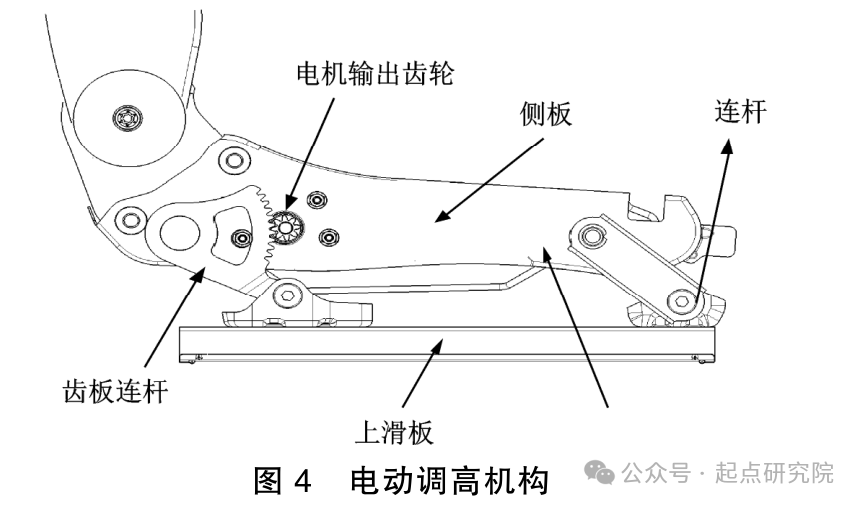

电动调节机构包含连杆机构、蜗轮蜗杆机构、滑板、电机等,具体如图 4 所示。

2 个连杆及一个侧板组成 3 个构件,连杆和上滑板,连杆和侧板组成 4 个转动副,侧板上电机的输出齿轮和连杆的齿组成 1 个齿轮高副,限位销和齿轮两者同心为一个虚约束,基于自由度计算公式,3×3-2×4-1=0,因此,自由度为 0,实现座椅是个刚性体,而不至于驾乘人员坐下导致座椅塌下。电机的输出齿轮与限位齿配合,每次电机停止转动,就会固定成为一个新的刚性体。

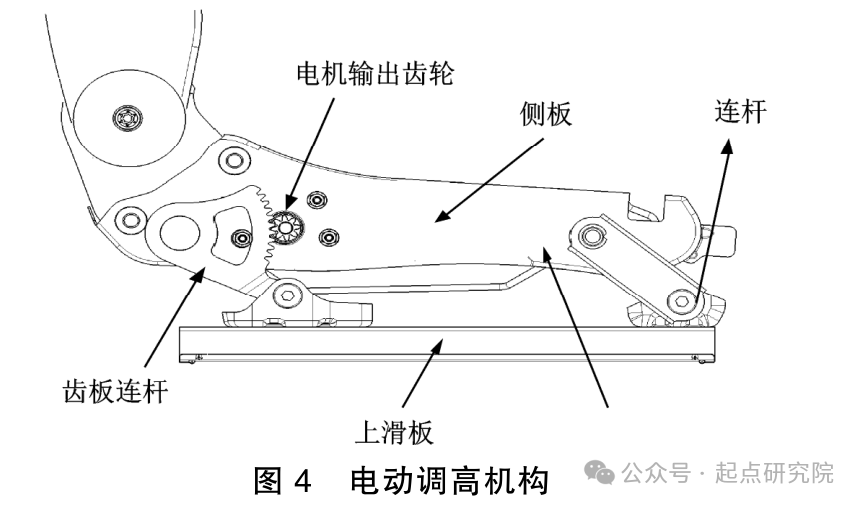

图 5 为电机总成,包括电机、安装于电机输出轴上的蜗杆,双联齿轮是两同轴而又相隔一定距离的齿轮做成一体,一般为同模数,多用于变速箱的滑移齿轮。其作用为改变输出轴的转速,齿轮箱里滑移齿轮能够实现多种转速,没有滑移齿轮就仅有一种转速。双联齿轮的大齿轮与蜗杆啮合实现第一级降速,小齿轮与行星齿轮组啮合,输出齿的转速即为行星齿轮组绕双联齿轮的转速,行星齿轮组实现第二次降速。蜗杆、双联齿轮、行星轮、齿盘均位于电机箱体内。

电机扭矩 T=9 550 P/n,P 为功率;n 为转速。扭矩也是特殊的力矩=力×旋转半径 r。蜗杆和双联大齿轮实现第一级减速,双联小齿轮与行星轮处实现第二级减速,使得电机的输出扭矩较大,满足需求(P 不变,转速变小,扭矩变大,因此,旋转时的力也大,满足重质量的人体)。双联齿轮和输出齿轮各部分的齿数不宜过大,一般第一级减速的传动比在 1:40 到 1:50,第二级减速的传动比在 1:3.5 到 1:4,故而减速箱整体的传动比一般在1:150 到 1:200 之间。简言之就是电机输出齿轮的转速低,扭矩大,可承受较大力。常规电机参数(见表 1)能否满足使用需求,需要根据传动机构的几何参数、座椅承载能力、座椅要求起升的周期等综合评估。

靠背是座椅总成的一个关键结构件,电动靠背及头枕结构包括电动靠背调节结构、电动腰托结构、电动头枕结构。与坐垫一起让驾乘人员保持正确坐姿,转弯时给人员提供支撑与保护。当受到冲击时,撞击力传递于靠背、头枕,并通过腰托、头枕、侧翼给与反向支撑和保护。靠背骨架把载荷传递给调角器,并通过调角器传递到座垫骨架,最终传至地板。

已有生理学研究表明,靠背倾角的改变会导致人体椎间盘受压的变化,使背部肌肉负荷增加,牵动脊椎变形,研究证明当人体躯干与大腿夹角超过 110°时,椎间盘受力会大幅减小,所以靠背倾角的设计在座椅的人机形态设计中十分重要 。

因此,靠背可调已成为汽车座椅常见的设计之一。汽车座椅靠背角度(座椅倾斜角度)应该允许驾乘人员根据个人喜好进行灵活调节,对于乘用车,驾驶人一般习惯将座椅靠背角度设为 20~26°之间;在货车上由于较高的座椅高度,因而驾驶人喜欢坐直,其座椅靠背角度大约在 12~18°之间 。

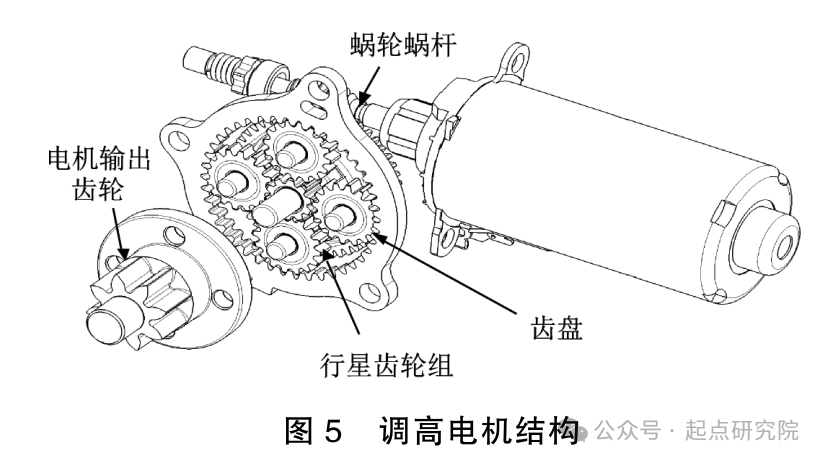

图 6 为座椅靠背调节机构,图示可知靠背角度调节的核心件是调角器和电机,分别固定安装在座椅连接板、靠背侧板上,电机和调角器通过轴传递转矩和运动。

这类电机力矩不需要很大,只需要满足调角器的转动力矩即可。电机输出转动同轴传递到调角器,实现向前向后调节,调角器外圈与座架固连成一体,不转动。设置座椅侧板上的限位板和坐垫连接板的几何参数,可实现向前向后的指定角度调节。

舒适的坐态应保证腰曲弧形处于正常状态,腰背肌肉处于松弛状态,人体的头部、肩部和腰部都得到良好的支撑。当靠背与座垫的的夹角超过 90°时,腰椎骨需要得到支撑使脊柱保持自然弯曲状态,否则会导致脊柱不正常弯曲,严重可致脊柱变形。对座椅背垫来说,人员在驾乘时肩胛骨和腰椎骨区域处会是体压分布强的区域,腰椎骨是在第 4 根、第 5 根腰椎之间的区域,即腰部中心线区域。由于驾驶员身材尺寸存在差异,根据 GB/T10000—1988 中国成年人人体尺寸,男女平均坐高差值在 54 mm,覆盖 90%人体尺寸的坐高差值可达 149,在脊柱长度,男性平均为 70~75 cm,女性平均为 66~70 cm。可根据坐高及脊柱长度判定覆盖 90%的腰部中心线的差值在150 mm 范围内,作为判定腰托上下行程的依据。在腰部中心线上,腰部支撑轮廓线与脊柱参考线的距离,设计推荐值为 25 mm 。

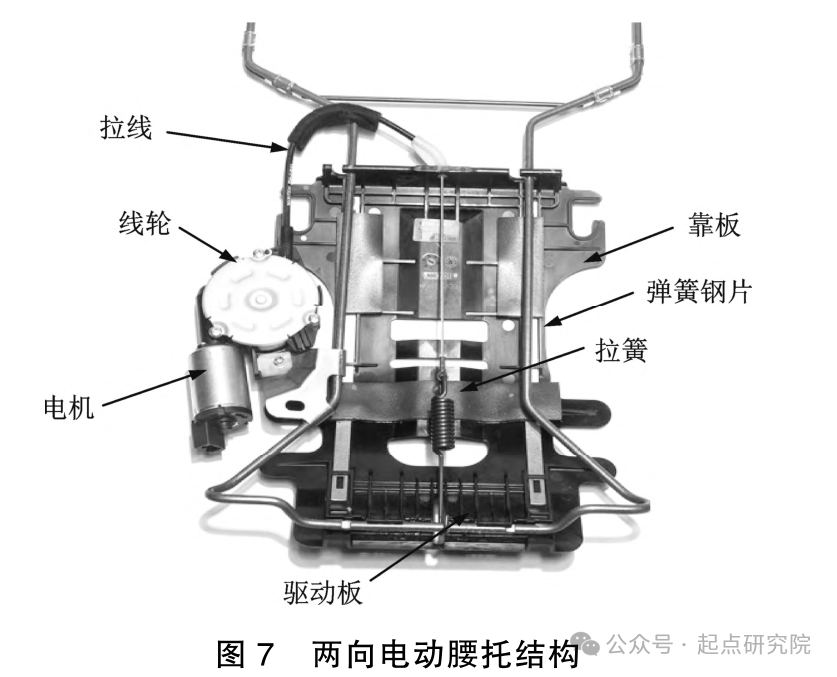

目前市场上腰托结构主要是两向前后调节、四向上下及前后调节,以适应不同驾乘人员需求。图 7 为两向电动腰托结构示意图,电机内部有蜗轮蜗杆机构、行星减速机构,将电机高速低扭矩的输出转换成线轮的低速大扭矩输出,线轮转动带动拉线的伸出和收缩,此时驱动板上的拉簧配合收缩和拉伸,引导变形机构实现靠背曲线变化。

变形机构有靠板、驱动板、拉簧、弹簧钢片,单根线电机可利用拉线收缩带动驱动板上移,此时弹簧拉伸,驱动板上移导致弹簧钢片的弓起,靠板随之鼓起。拉线放线时弹簧收缩带驱动板下移,相应弹簧钢片放平。

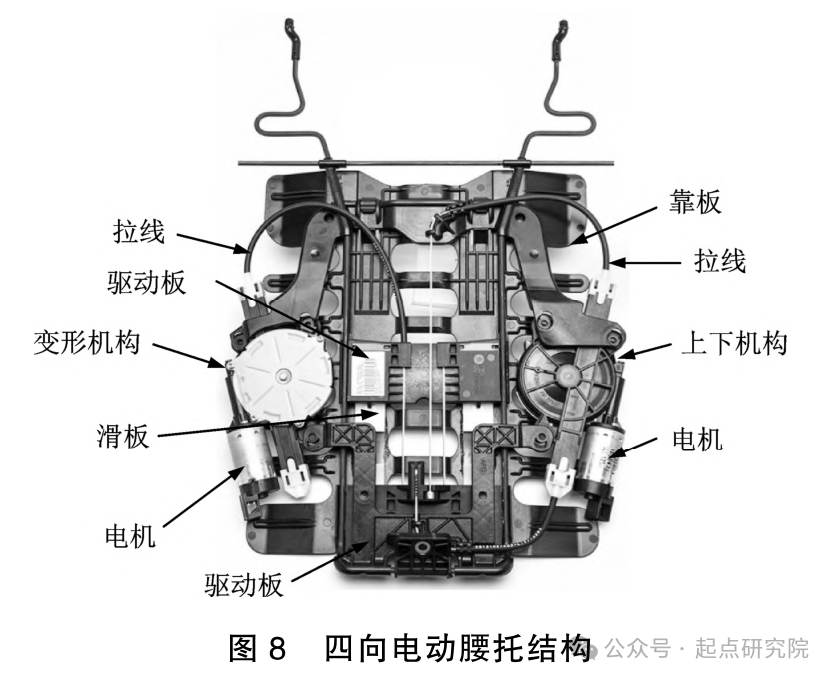

4 向腰托电机内部结构是蜗轮蜗杆、齿轮齿条机构,齿条输出端连接拉线。如图 8 所示,变形机构有靠板、弹簧钢片以及 2 个驱动板,拉线依次穿过上驱动板、下驱动板再固定在上驱动板,形成动滑轮结构。拉线带动驱动板相向移动或相反移动实现弹簧钢片的弓起或平复,从而实现靠板鼓起或放平,也就是腰托轮廓的前移和后移。

升降机构是包含了滑板、基座以及基座上的变形机构,2 个拉线配合带动基座滑动,此时变形机构的 2 个驱动板相对位置不变动,因而实现了 2 向上下移动。双线电机齿轮两端的一个拉线而一个放线来带动腰托上移,一个放线而一个拉线实现腰托下移,也就是腰托轮廓中心线的高度变动。

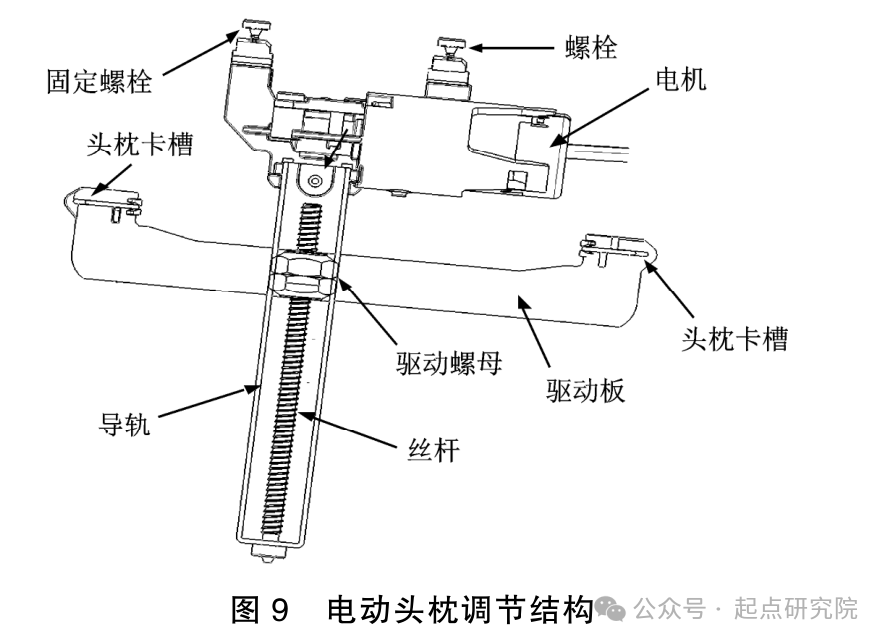

头枕是座椅重要组成部分,对汽车座椅碰撞安全性起到关键作用 。碰撞时起到阻止头部与胸部的相对移动,保护颈部的作用。设计头枕参考依据主要为《汽车座椅、座椅固定装置及头枕强度要求和试验方法》(GB15083—2006),头枕调节机构需要满足标准中头枕高度、宽度、头枕与座椅靠背的间距以及头枕其他要求,并通过相关的试验。基于 GB/T10000—1988 中国成年人人体尺寸的 5%、95%人体坐高尺寸为 810 mm、959 mm,为满足不同需求,头枕高度调节应具备一定行程。目前市场上常见的头枕为机械式,头枕有固定式、手动可调式、电动式调节。电动头枕内部结构复杂,具体如图 9 所示。头枕处于其调整范围内最不利位置时(一般为最高位置要求)应满足使用要求。电动头枕的电机输出端连接有丝杆,驱动板内部的螺母沿着丝杆螺旋运动,带动驱动板在导轨上实现上升或下降。头枕伸出骨架可直接插在驱动板上的头枕卡槽里实现 2 向运动。头枕骨架和头枕卡槽还可用常用头枕导管实现配合,需要拆卸头枕可直接手动按压导轨上的按钮拆除。

目前市场上还有主动式安全头枕,其主要是在发生追尾碰撞时能根据驾驶员或乘员自身质量作用或者碰撞传感器自我判定并主动调节头枕与乘员头部的距离,本文不做过多赘述。

传统电动座椅设计大多基于经验主义,较难确保电动座椅整体结构的最优化设计,也不利于同平台可能的设计变更。本文从人际工程学及相应法规角度,分析座椅骨架结构及其功能件的原理及设计思路,以确保在设计初期能够实现合理的布局设计,为座椅造型设计及创作提供准确的空间关系、工程硬点,尊重尺寸,把人的使用作为局部设计的重点,确保造型效果符合实际需求并提高舒适性。因此保证设计的高效性,进而提升整体的研发效率,产品迭代速度。

免责声明:文章为作者个人观点,不代表起点研究院立场,仅限行业内交流与学习,感谢原作者分享。如因作品内容、版权等存在问题,请于发布30日内联系管理员进行删除。

“起点技术”目前已经有规模300-500人由主机厂、总成企业 技术负责人组成的汽车座椅技术交流群7个,造型设计3个,座椅滑轨、骨架、发泡微信群各2个,座椅面套群5个,新建智能座椅、座椅舒适性微信群等,另外汽车座椅零部件、材料、设备等微信群若干,欢迎大家积极入群,点击下方管理员二维码,标注:公司+姓名+职位+座椅,即可免费入群:

原文始发于微信公众号(起点研究院):汽车电动座椅骨架结构及功能件分析

随着智能座舱场景的不断丰富,乘员在座舱内乘坐的时间日益增加,对乘坐感受、舒适体验提出越来越高的要求,当旅途不再是短暂的将就,如何优化与提升座椅舒适性,成为了当下的重要议题,汽车智能座椅应运而生。

作为直接接触驾驶者和乘员的装置,座椅在用户体验上有着举足轻重的作用,也是区分汽车制造商水平的因素之一。如今的高端座椅融合了各类应用,以实现座椅调节或座椅移动、座椅舒适性(动态靠垫、腰靠、按摩、加热、降温和/或通风、就座辅助以及个性化调节记忆功能)、座椅安全功能、座椅乘员感知(内置多个传感器,可为系统提供反馈信息)。

因承担了额外功能,所以现代座椅模块的复杂性已与车身控制模块相当,在供电、通信、感知、启动和控制以及静态电流等方面也面临着类似的挑战。为尽可能降低管理座椅控制模块的空间需要、功耗和静态电流,功能集成就成为了重要设计因素之一。

因此,智能汽车座椅内部包含众多马达驱动、控制单元,还需对面料选择和人体工学设计进行考虑,技术门槛堪比机器人。

为加强产业链交流,共促行业发展,了解最新产品动态,艾邦特为大家建立了汽车智能座椅产业链交流群,欢迎大家加群交流探讨。