全球汽车行业正迅速迈向电动化,传统的“以塑代钢”技术在汽车轻量化上已取得显著成果,但如何进一步减重依旧是一大挑战。

相关数据显示,到2025年,轻量化材料在汽车中的应用比例有望超过47%,助力车身减重达50%。(来源:Lucintel)

面对挑战,汽车轻量化不仅涉及新能源汽车的能效提升,更是对成本与技术的综合考量。

作为行业创新者,泰瑞的NEO·H550II注塑机以 CellSure® 微发泡注塑工艺为核心,为汽车结构件的轻量化应用注入了新的活力与韧性。

普通车用塑料结构件减重已成趋势,但如何在减轻重量的同时提升耐用性和抗压性?泰瑞CellSure®微发泡注塑工艺为此提供了解决之道。

此注塑工艺不仅减重,还使结构件强度增加10%-20%。这一技术让汽车结构件在轻量化、安全性和耐用性上达成理想平衡,为新能源汽车轻量化赋予了全新的可能性。

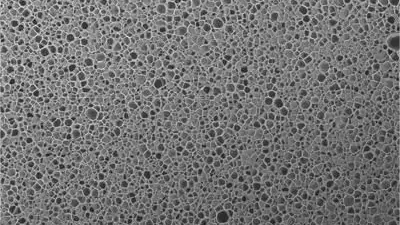

CellSure®微发泡注塑工艺通过将氮气和塑料混合注入模具内,利用压力骤降时气泡成核并生长,使产品内部形成均匀孔状结构。

技术亮点如下: 轻量化:在保证原有机械性能的前提下,制品减重最高可达15% 高耐用性:蜂窝结构让同质量制品更具耐用性和抗压性 低锁模力需求:有效降低生产能耗,缩短成型周期,提升产能和效率

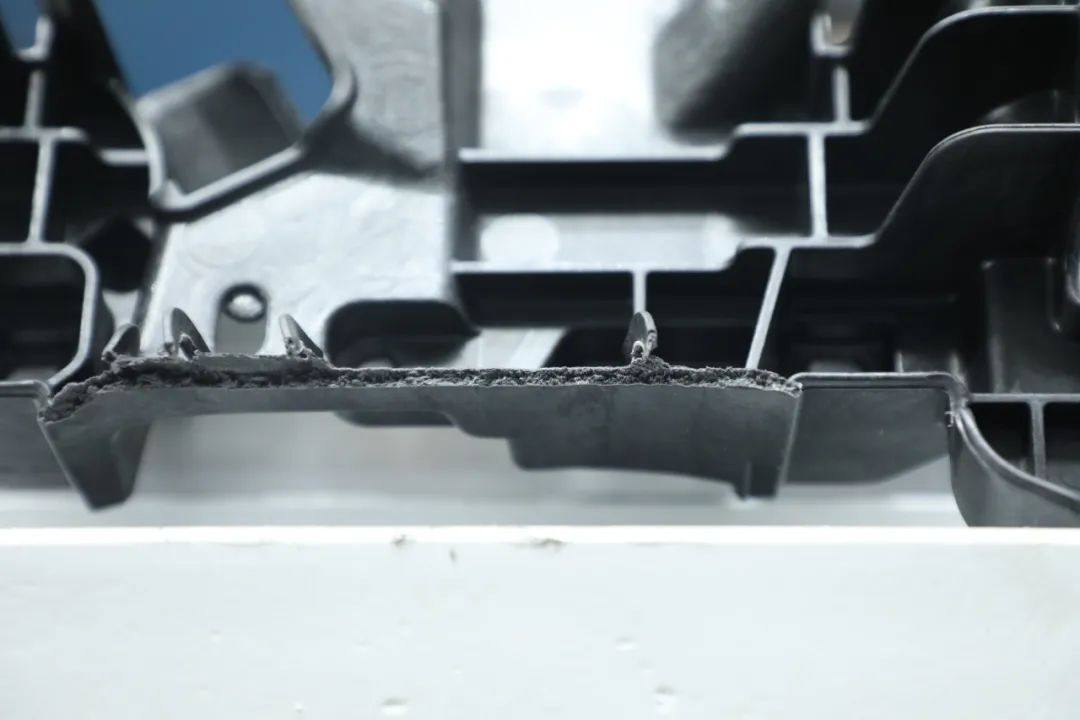

▲汽车结构件 使用CellSure®微发泡注塑工艺前后对比

在成本控制方面,NEO·H550II注塑机通过减少原料消耗和降低合模压力,为客户降本增效。同时延长了模具的使用寿命,进一步优化了生产过程的整体经济性。

值得关注的是,此次汽车结构件减重方案配备泰瑞闭环控制技术。设备主体安装了高精度位移传感器,实时监测模具平行度。除此之外,增压缸安装四个独立比例伺服阀,动态调节锁模力和模具平行度的精密度。

注射后模具微开,可实现±0.01mm微开精度。

▲NEO·H550II二板式注塑机

方案亮点如下: 赋能汽车轻量化:CellSure®微发泡注塑工艺,最高可实现15%减重。 经济效益高:减少原料消耗和降低合模压力,延长了模具的使用寿命,为客户降本增效。 高精度生产:泰瑞闭环控制技术,实时监测并调节模具平行度,微开精度可达±0.01mm,保证产品合格率。

穴数:1出2 原料:PP+30%GF 周期:70s 重量:325g,减重10%

在这场轻量化的创新之旅中,我们不仅看到了新能源汽车产业的蓬勃发展,更看到了中国智造在全球汽车产业中的崛起和担当。

原文始发于微信公众号(泰瑞 tederic):汽车轻量化|CellSure® 微发泡技术让汽车轻盈再升级