在今年7月份的时候,正值酷暑,小编所在城市温度高达40°,不巧房间里空调坏了,小编们赤膊上阵,怀着忐忑又兴奋的心情,吭哧吭哧的拆解了一只刚到手的最新款奔驰S级的大灯,(参考研究院文章:全新奔驰S-Class大灯拆解->传送带)

很多小伙伴都对奔驰S级里的84像素模组感兴趣,特别是里面的硅胶透镜方案,看起来非常复杂和高级,84根导光须,每根都很纤细和脆弱,而且形状不一,和我们看到的传统光学透镜完全不一样,很多小伙伴私下问为什么要这么做和是怎么做出来的。今天我们就来重点介绍下这种硅胶透镜。

在车灯行业,选择透镜材料的主要考虑因素是透光率、耐高温性和耐老化性、使用寿命周期等。车灯光学级塑料透镜一般使用光学级PMMA、光学级PC等材料,光学级塑料的优势在于:技术简单,制作成本低。缺点是:耐高温和耐老化性相对较弱,PMMA耐温一般不超过90℃(热变形温度105℃),PC耐温不超过120℃(热变形温度135℃)。

玻璃透镜的特性与塑料透镜相反。玻璃透镜透光率高,耐高温性好,但是密度大,会增加车灯透镜模组的重量,和汽车行业轻量化的目标不符。由于玻璃软化后的玻璃体这一特殊状态,不易实现规模化生产,另外模具造价高昂,加工周期长,精度不易控制,而且具有脆性,特别是对于厚度变化比较大的透镜,意外的爆裂是无法预料与解决的。以现在可以实现的改良工艺,只能通过镀膜或钢化处理来提升玻璃的强度,但是经过这些处理,玻璃透镜的透光率会有所降低,也增加了成本。

硅胶透镜综合了上述透镜的优点,相对于传统玻璃透镜和塑料透镜,在透光率、成型难度、耐老化性等方面表现出优异的性能。

- 耐温度范围:-40~250℃,并耐骤冷骤热冲击。

- 柔性质地,不易爆裂,防爆性能优良。

- 无毒,密度低,性能稳定,透光率高达92%,耐候性能优良。

- 几乎无残留应力,伸缩性良好,保证了光学特性的稳定。

- 原材料造价高,成本为传统PC透镜的1.5~3倍。

- 现有透镜注射成型技术的不成熟,进一步增加了硅胶透镜的成本。

- 航空航天类照明灯具透镜。

- 矿灯或在易燃易爆、恶劣条件下的特种灯具透镜。

- 汽车,户外灯具。

- 常规LED室内照明灯具。

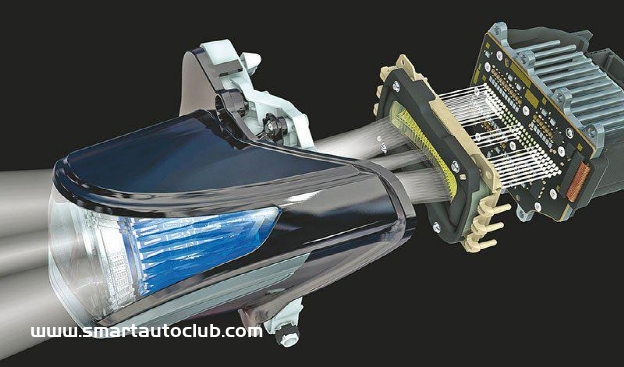

对于ADB模组而言,2,3年前有很多机械式的ADB阴影方案。为了避免机械移动部件,提高ADB系统的反应效率和系统可靠性,现在比较普遍应用的是基于LED阵列的固态ADB模组,单颗 LED芯片独立开关和控制:ADB功能的屏蔽阴影只需简单的切换和变暗单颗LED即可,如下图的84像素模组。

固态ADB模组的一个非常关键部件是光学内透镜,通过全反射将光从每颗led光源引到外光学透镜上。这个光学内透镜有几个技术要求。首先,每颗LED芯片的光损失必须最小化,因此必须要求光学内透镜的对焦精度足够好、材料的透明度和表面光洁度也足够高。第二,必须保证不同LED之间的没有串光,第三,由于紧挨led光源的高辐射高传热,透镜材料必须有极佳的耐热性。最后,为了防止不同LED之间的光型暗区,导光须的光学设计一般有明显的倒扣。这对透镜量产的生产工艺能力提出了挑战。

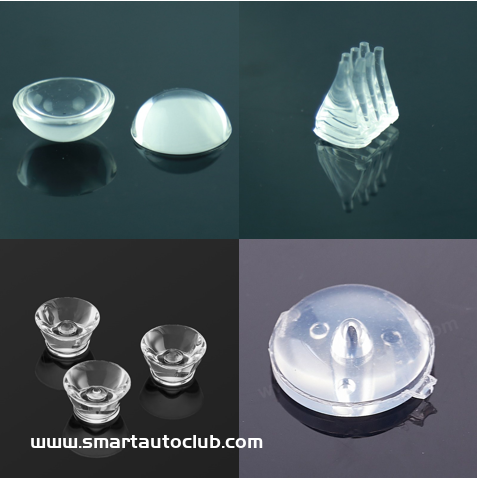

上图为一些常见ADB硅胶透镜的示例,都可以看到有很多导光须,导光须的数量对应于ADB的分区数量,硅胶透镜的拔模方向为垂直方向,基本上可见有明显的倒扣设计。

因此,从ADB模组的要求可以看出,ADB内透镜无法使用玻璃或热塑性材料(PC、PMMA)等常用光学材料,而只有硅胶恰好满足了上述所有技术需求。其实硅胶光学零件在其它领域上有着悠久的应用历史,但应用在车灯ADB领域里还是有一些技术难度需要克服的。

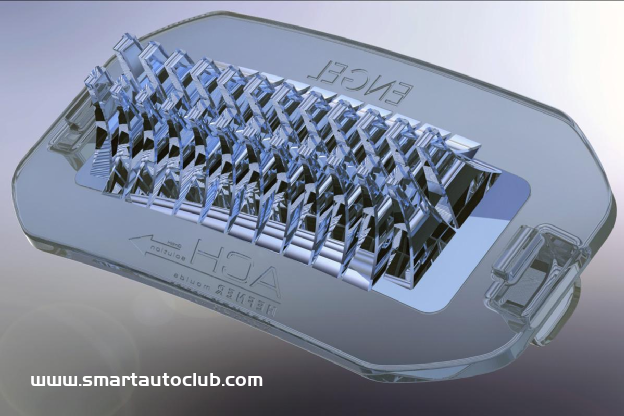

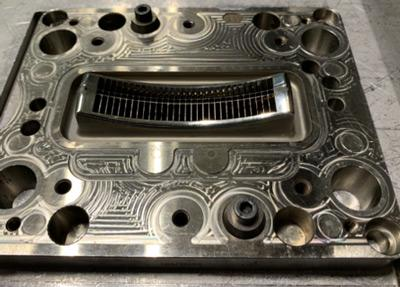

模具质量对硅胶光学器件的性能有着至关重要的影响。由于硅胶的粘度非常低,因此硅胶内透镜的光学镶件不能单独分开加工,而必须整体加工和抛光。否则,将容易产生飞边,可能对光学性能产生不可接受的缺陷。即便镶件和主模具之间有4μm的间隙,仍会产生可见的飞边。在注塑方面,硅胶透镜的工艺比热塑性塑料的注塑工艺更具挑战性。由于在一个光学透镜中有如此多的光学导光须,因此在加工镶件时必须非常小心。特别是对高分辨率像素模组,由于光学导光须更多,在加工最后一个光学导光须时产生腐蚀或抛光失败都会导致整个光学模具报废。

对于光学导光须的模具表面抛光,手动抛光是不可避免的。然而,由于导光须处的模腔内抛光直径往往小于1mm、深度 20mm,且导光须的根部不允许倒角的情况下,怎么抛光模腔需要非常专业的抛光经验。而且抛光后的模腔表面无法通过直接测量来评定,因此抛光专家的经验和足够试模的次数才能决定光学镶件的质量是否合格。

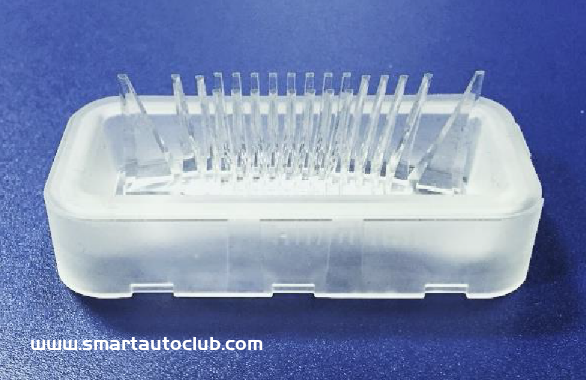

硅胶注射成型与传统的热塑性塑料注塑成型有很大不同。ADB内透镜上的硅胶是种双组分材料的液体硅胶,硅胶的成型是热聚合的结果。在注塑之前,液体硅胶的两个组分即混合在一起,同时开始产生化学反应。硅胶液体被注入加热的模具内,使模具温度升高,这进一步的加快了聚合反应,反应时间的多少与零件厚度无关。经过几分钟的反应时间,聚合反应几近完成,零件被从模具内顶出。由于硅胶透镜结构柔软,无法用小巧的夹持器抓取,而必须抓取硅胶面积大的部分,从而安全的从模具中取出。为了避免有硅胶碎片残留在模具中,如由于注塑缺陷或注塑失败的零件碎片,必须对所有导光须的模腔进行100%的检查,如果检测到飞边或其他缺陷,并即刻停止注射工艺过程,来清除模具模腔并重新调整注射工艺。待检测系统验收合格后,将硅胶零件存放在托盘上,然后用于回火工艺。

图3:全自动硅胶注射线示例。自动抓取后,即刻对零件进行自动检查,以便检测导光须的缺陷。

对于稳定、无缺陷的硅胶透镜生产,工艺参数的控制和调整必需特别注意。如果模具温度过高,硅胶材料会产生部分降解,在抛光的模具模腔表面形成一层薄膜,会导致透镜光学性能下降。在这种情况下,模具镶件则需要手动抛光,由于硅胶透镜的光学性能要求过于敏感,其他去除硅胶薄膜的手段都无法使用。

即使把硅胶注塑时间不断延长,仍会有还没产生化学反应的硅单体。由于这些硅单体随着时间的推移会产生气体,导致相邻表面有硅层的沉积,从而降低光学透镜的性能。因此,必须对注塑后的硅胶透镜进行固化处理,以去除这些没反应的硅单体。固化的温度控制参数,例如固化持续时间、温度等取决于硅胶材料的类型,固化时间可以在4到20小时之间。同时,由于硅胶零件的收缩也和固化工艺相关,因此在模具设计时,必须很仔细的设置收缩率。确定了模具收缩率之后,固化工艺则不能再随意的更改,因为会影响最终硅胶透镜的零件尺寸。因此,固化的工艺参数降低了硅胶透镜和注射成型工艺的自由度。研究表面,在注塑过程中会有一些影响硅胶收缩率的方法,但在设计量产模具之前,对收缩率进行正确计算至关重要。

在车灯自适应ADB照明的新兴应用领域,可注塑光学硅胶透镜提供了优异的热稳定性和前所未有的设计灵活性。由于硅胶提供了加工特性、光学性能和硬度的完美组合,以使复杂的光学产品得以生产出来,表面质感和传统的光学塑料没有很大差别。这些特性有望提高ADB在汽车照明中的应用,为光学设计人员重新定义未来汽车照明提供有价值的工具。

原文始发于微信公众号(车灯研究院):【车灯核心技术报告2109】车灯ADB 硅胶透镜