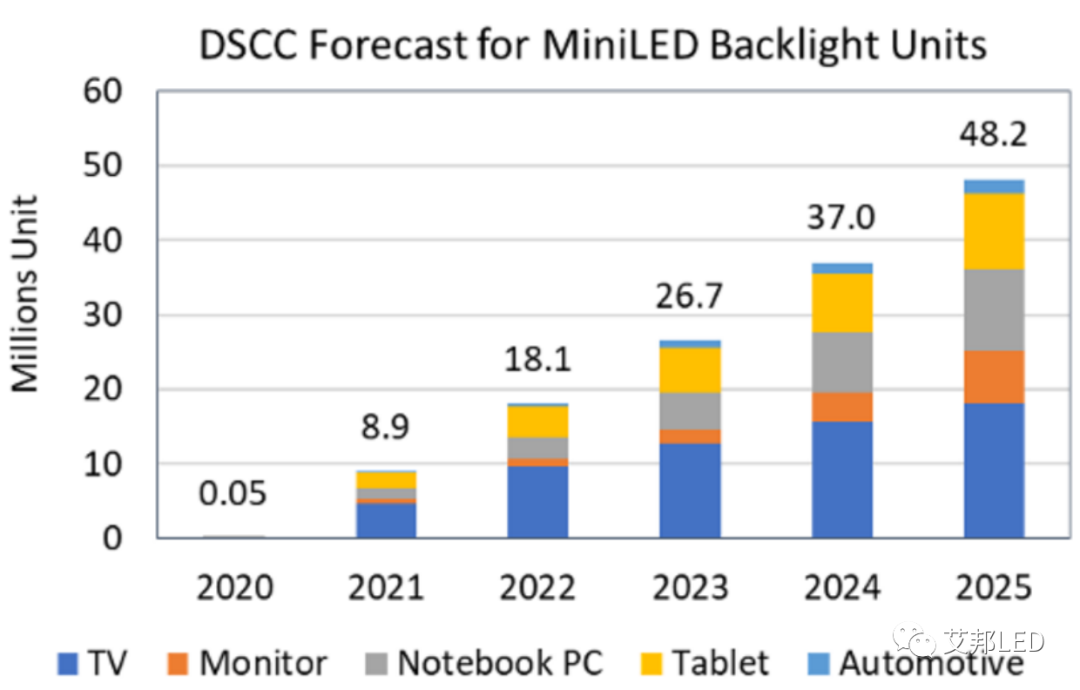

Mini LED指由尺寸介于50-200μm之间的芯片构成的LED器件。Mini LED 技术在 2021 年获得较快速发展,Mini LED 背光出货量将从2020 年的 50 万台增加到 2021 年的 890 万台。随着供应链的成熟和制造成本的降低,据机构的分析显示,Mini LED 背光产品销量最大的三个细分市场将是电视、笔记本电脑和平板电脑。机构预测,到 2025 年,总出货量将超过 4800 万台。

相比芯片尺寸大于200μm的传统LED,Mini LED在前道制造和后道封装环节均有工艺改进,有望为设备企业带来新的机遇。今天给大家介绍一下Mini LED对工艺与设备提出的新挑战、相关的设备企业,如有错误欢迎加群交流指正。

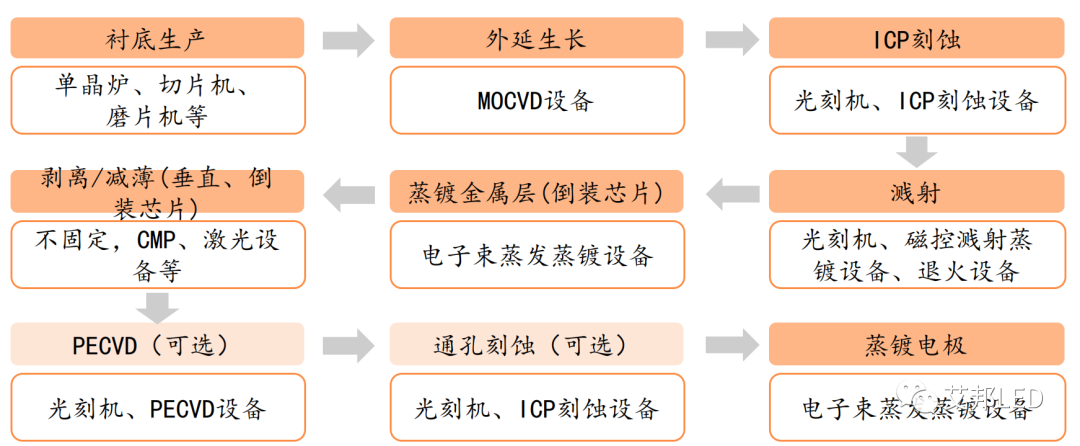

一、Mini LED芯片制备工艺及对设备的需求

Mini LED芯片和LED芯片制造流程基本一致,但对部分设备提出更高要求。与传统LED相比,Mini LED芯片制造流程基本一致。

LED芯片制造的主要流程及设备

LED芯片制造的主要流程及设备

LED芯片制备包括衬底、外延和芯片加工三大环节。

③ 芯片加工:在外延片上通过光刻、刻蚀、溅射、蒸镀等工艺形成最终的芯片结构。

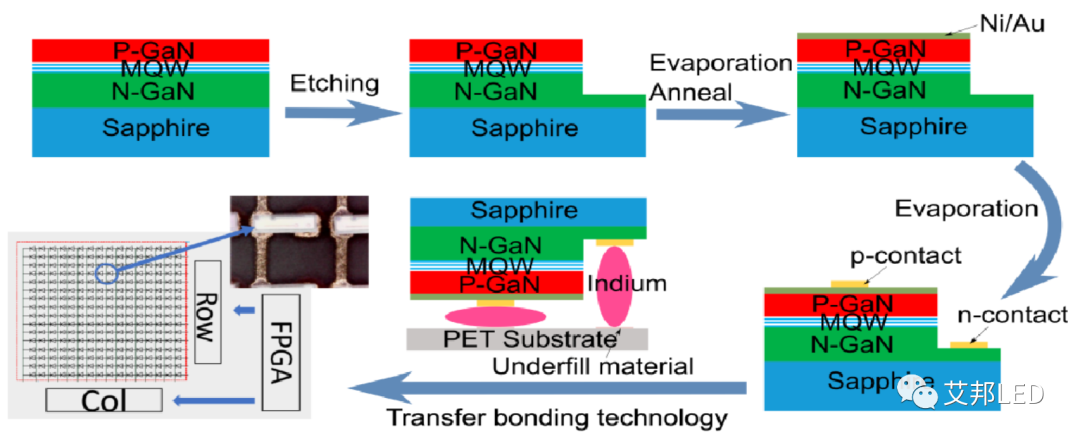

LED芯片加工主要流程图示

LED芯片加工主要流程图示

然而,更小的芯片尺寸和点间距,对芯片制造和封装提出了更高的要求。Mini LED制造流程难度提升主要在外延和检测分选两个步骤,对相关设备提出了更高的要求。

1、MOCVD设备

外延片的制备是LED芯片制造的重要环节,需要通过MOCVD设备实现。MOCVD(Metal-organic Chemical Vapor Deposition)即金属有机化合物化学气相沉积工艺。

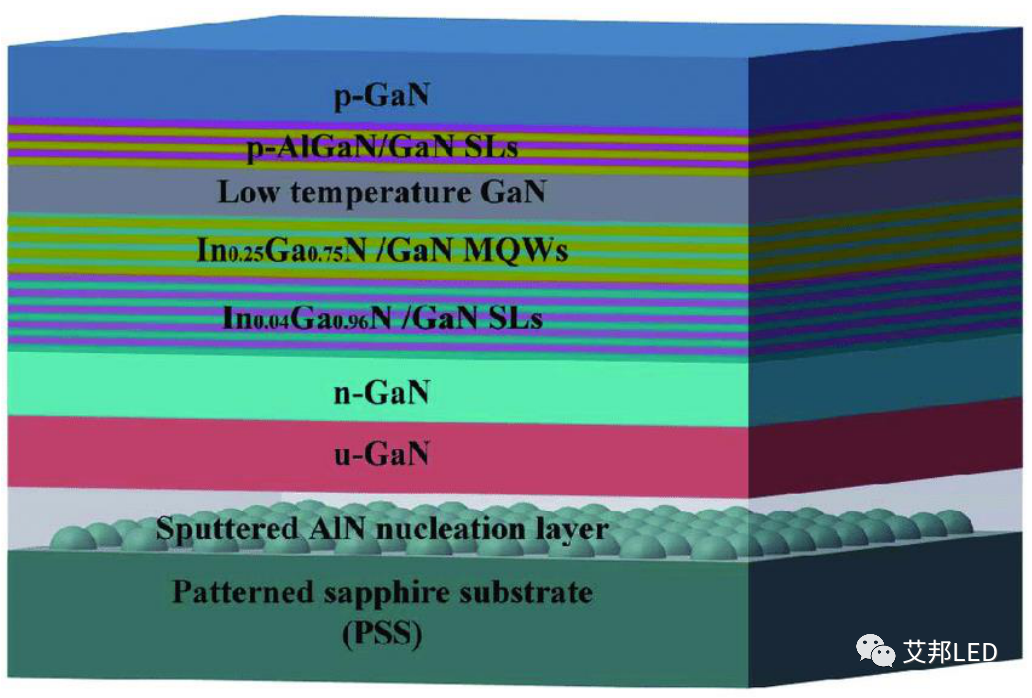

LED外延片结构图示

LED外延片结构图示

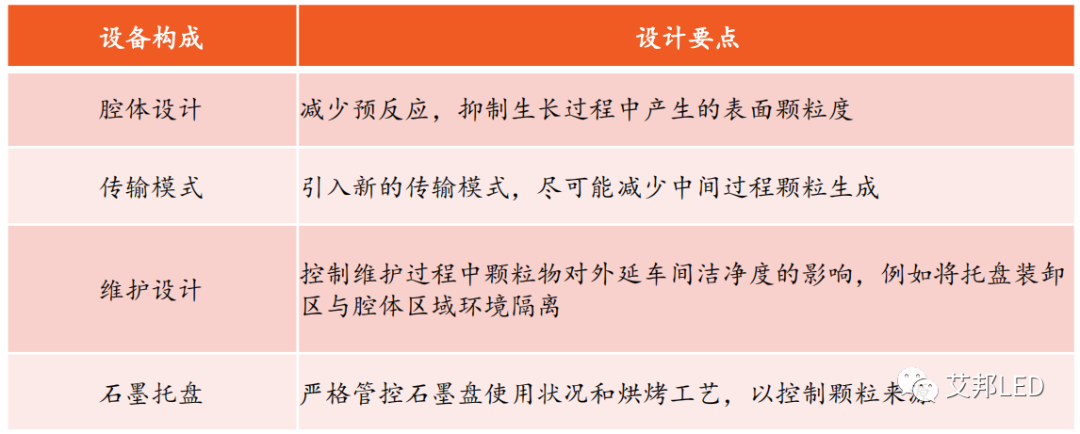

Mini LED外延片对波长均匀性和缺陷控制要求提高,传统的MOCVD设备需要升级。

Mini/Micro MOCVD设备改进需求

Mini/Micro MOCVD设备改进需求

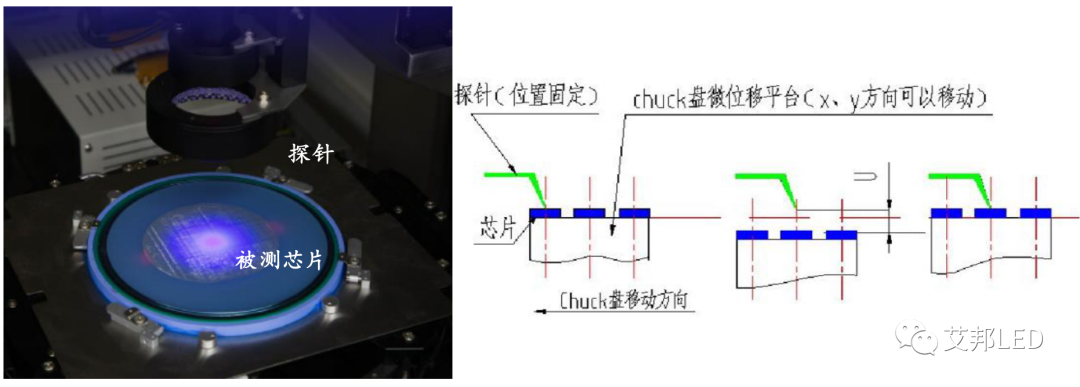

2、测试分选设备

测试分选是Mini LED芯片出厂前的重要环节。LED测试通常分为芯片端测试和封装端测试。在芯片测试端,由于Mini LED生产工艺尚不成熟且良率不足,行业普遍采用全测全分模式,芯片出厂前需进行至少一次光电测试,以剔除不良芯片,满足下游对良率的需求。

LED芯片测试装置图示

LED芯片测试装置图示

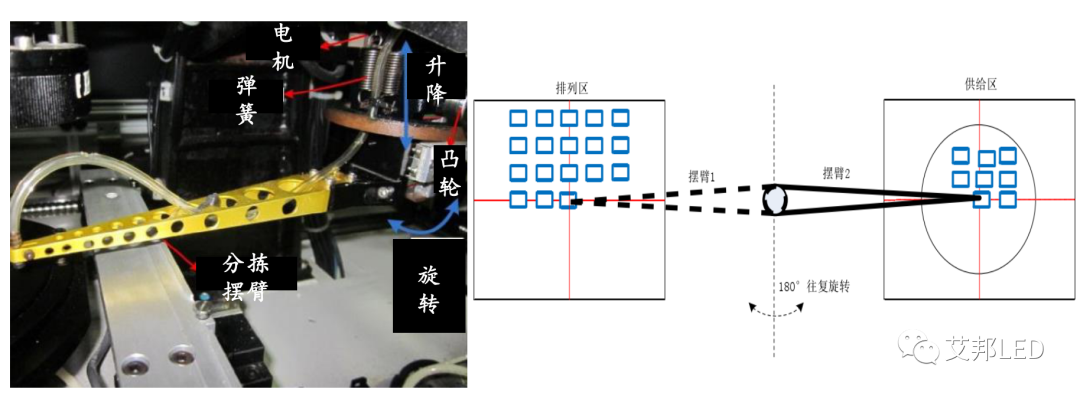

测试完成、确定芯片光电等级后,由分选装置将芯片分拣排列,以供下游封装和使用。测试和分选工序可由同一台机器(一体机)完成,也可分别由两台机器完成。

LED芯片分选装置图示

LED芯片分选装置图示

Mini LED对芯片的一致性与可靠性要求更严格,需要测试分选设备层面的提升。芯片检测环节效率低、耗时长,成为Mini LED成本控制的瓶颈之一,要求测试分选设备厂商不断提升设备速度与精度。

二、Mini LED封装工艺及对设备的需求

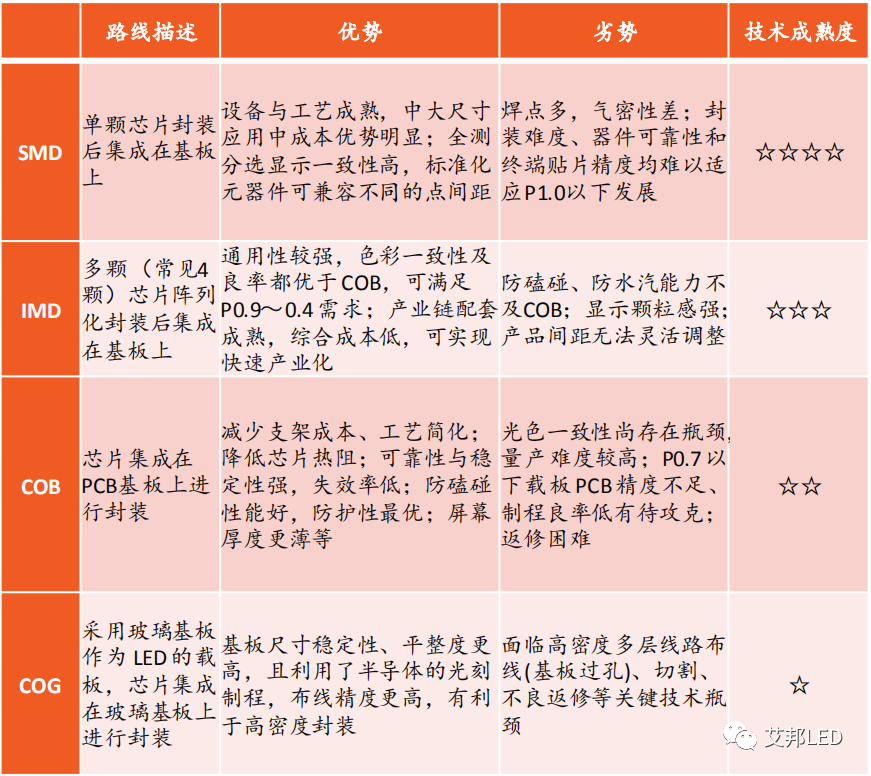

Mini LED时代,芯片微缩化增加了封装难度,促成了不同封装技术的开发,SMD、IMD、COB、COG(Chip On Glass)等路线百花齐放。

IMD(Integrated Matrix Devices)方案通常被视为两种方案的折中,将多颗芯片(通常为4-9颗)封装在单个结构中,然后再组装到基板上。

各封装方案优劣势比较

各封装方案优劣势比较

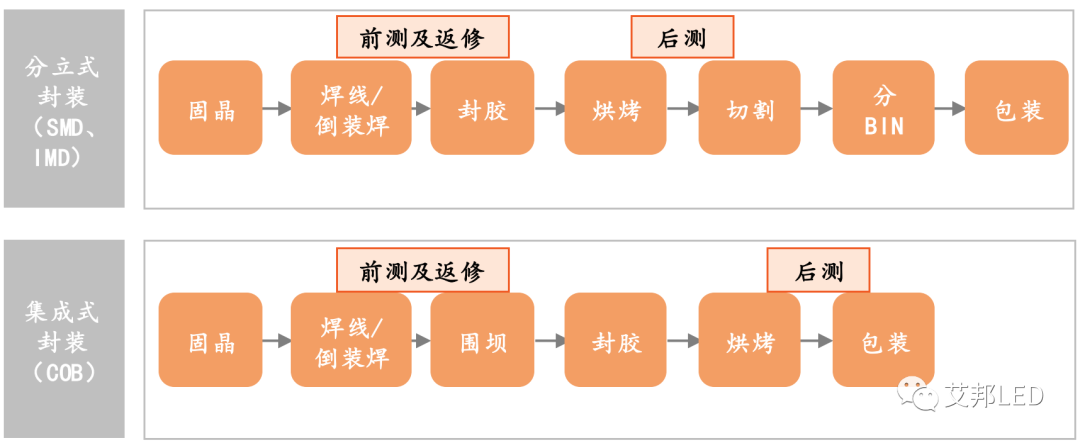

COB包括正装和倒装COB。可靠性和稳定性强,更容易实现小间距显示。随着产业链生态的逐步成熟,倒装COB有望成为Mini LED主流的封装方式。  Mini LED封装工艺流程

Mini LED封装工艺流程

随着LED芯片尺寸缩小,单位面积芯片用量急剧增加,生产速度与良率的平衡成为厂商的重要挑战。一方面,提高速度有助于降低生产成本,是实现量产的关键;另一方面,如果速度提高时良率无法保证,返修工序会相应加重,从而抬升成本。Mini LED封装流程中,固晶机、检测设备和返修设备涉及到芯片的巨量处理,与作业速度和良率息息相关,是量产的关键设备。

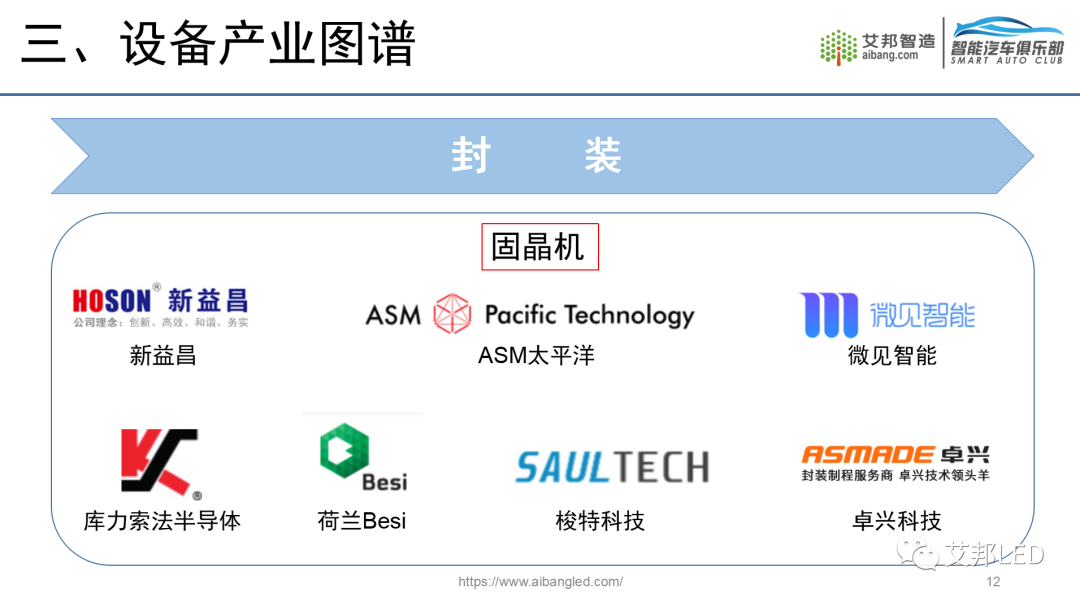

1、固晶机

固晶机是LED封装的重要设备。在 LED封装流程中,固晶机用于将晶片从晶片盘吸取后贴装到 PCB(印刷线路板)或支架的指定区域,并进行缺陷检测。固晶方案主要有四种Pick & Place、刺晶、弹性转印、激光剥离转移,Pick & Place和刺晶为目前主要的固晶方案。

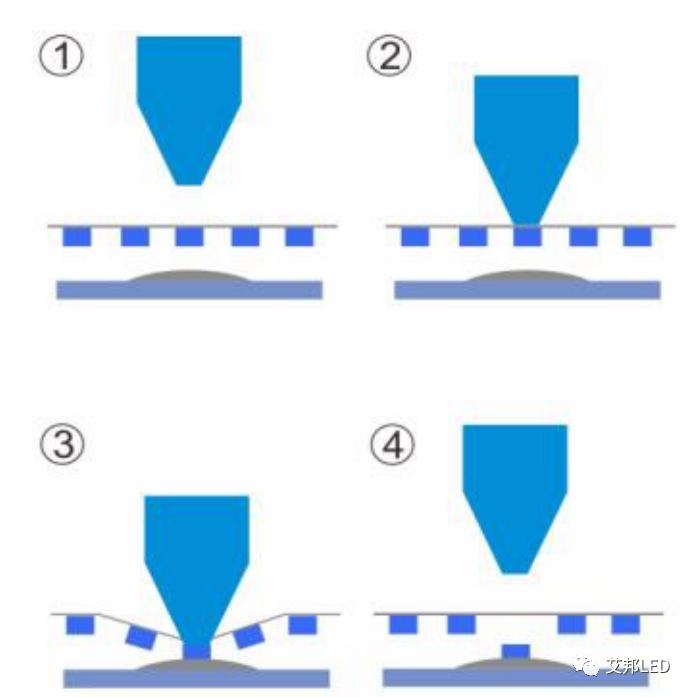

Pick&Place

① 对晶片和 PCB/支架板进行图像识别、定位及图像处理。

② 通过银胶拾取装置对支架板的给定位置进行点胶处理。

③ 利用晶片吸取装置将晶片准确放置于点胶处固定。

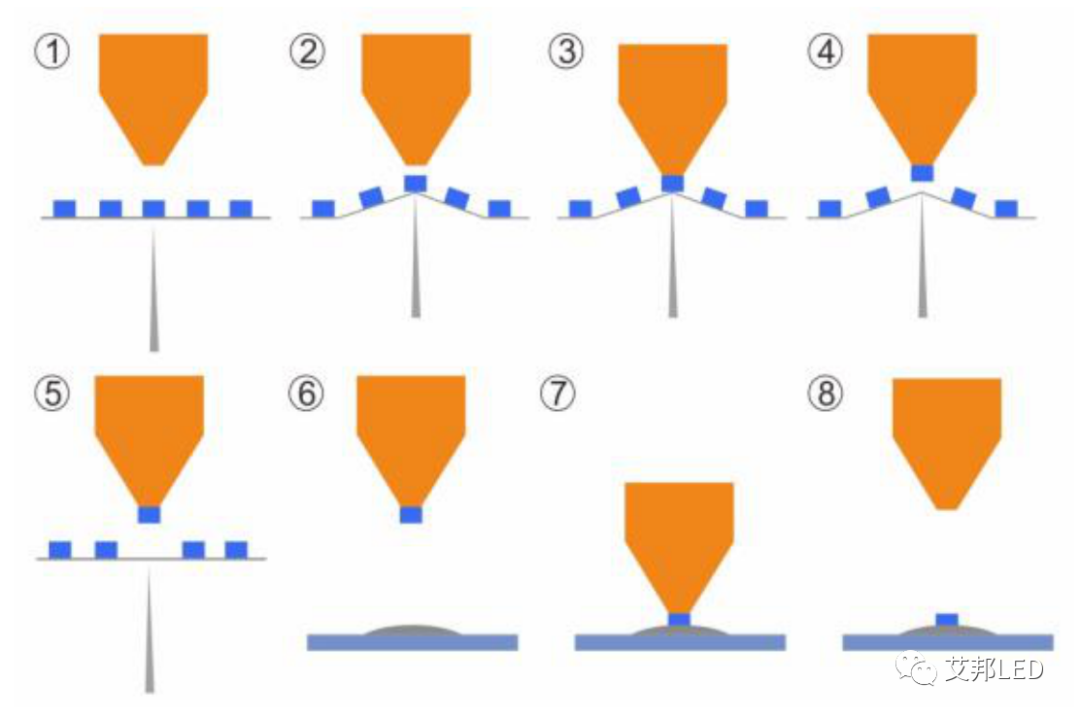

刺晶

将排布芯片的蓝膜置于刺针和PCB板/玻璃板之间,芯片面朝下。刺针向下推动蓝膜发生形变,使芯片与基板发生接触并固定。这一方案无需逐个识别芯片位置,因此速度远快于拾取放置方式,但蓝膜形变可能导致精度受到限制。

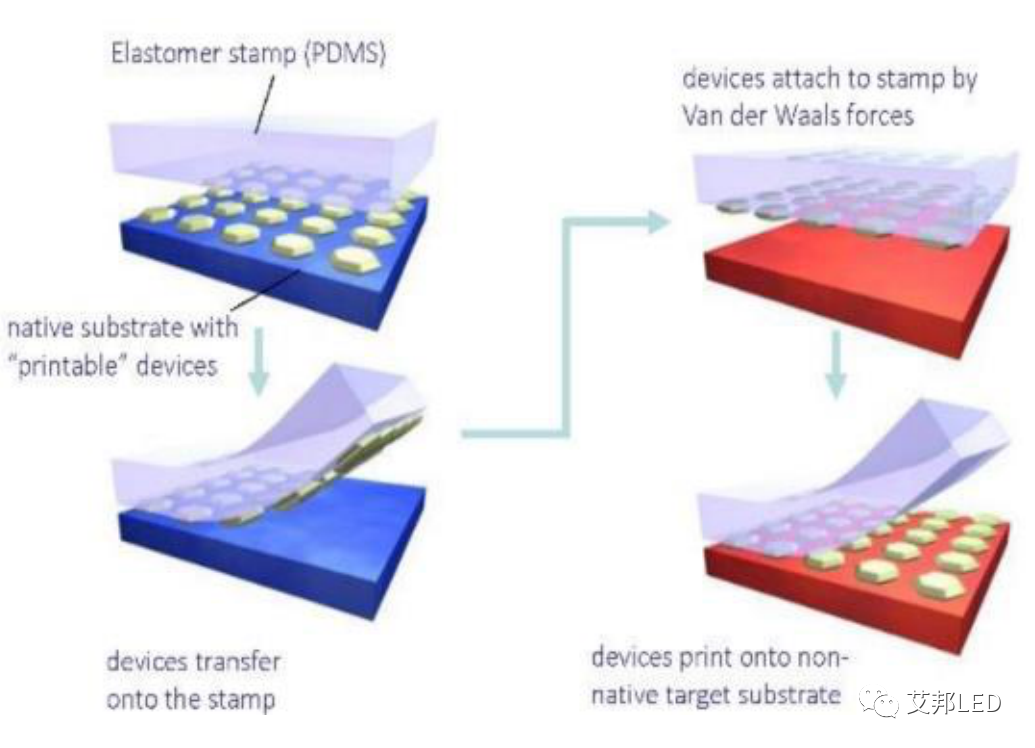

弹性转印

使用弹性印模进行芯片转移,让LED以范德华力粘附在转移头上,或转印到目标衬底片的预定位置上。实现转移的原理包括控制剥离速度、控制印章曲率、制作微结构、使用形状记忆聚合物等。此方案适合小面积、柔性屏幕,包括可穿戴设备屏幕等制作。

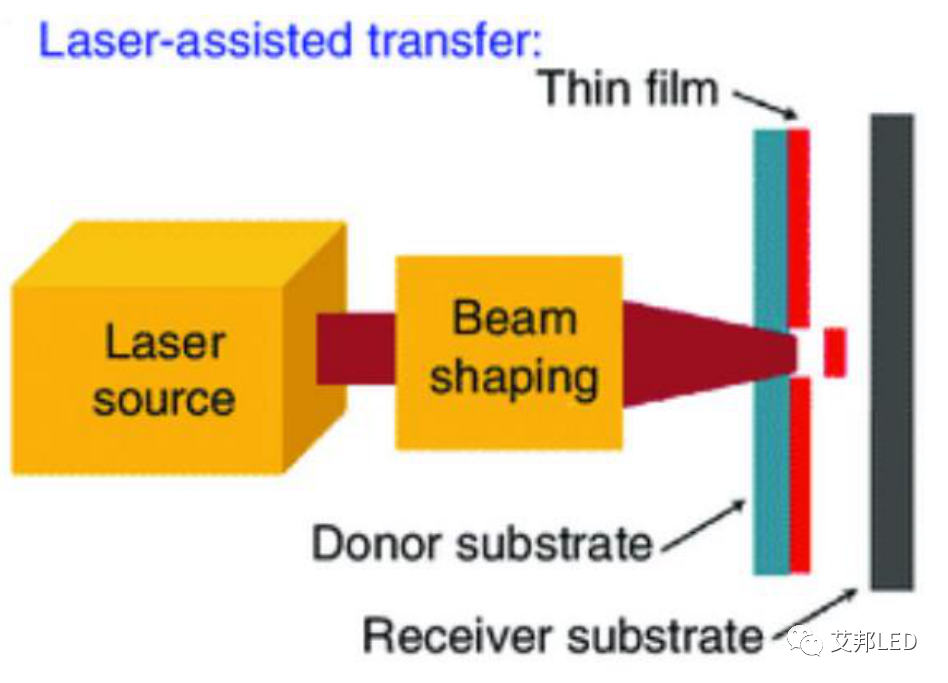

激光剥离转移

图案化激光剥离,即应用激光直接从原有衬底上剥离LED芯片以实现转移。使用准分子激光,选择性地照射在氮化镓外延层生长界面上的特定区域,再通过紫外线曝光产生镓单质和氮气,使外延片平行转移至新衬底,实现精准的阵列转移。

Mini LED要求实现高精度、高速度固晶。传统固晶设备在对P1.0以下Mini LED进行贴片时,为满足精度要求,贴片速度被迫大幅降低,影响生产效率。因此更高精度和速度的固晶机是Mini LED量产的关键设备。

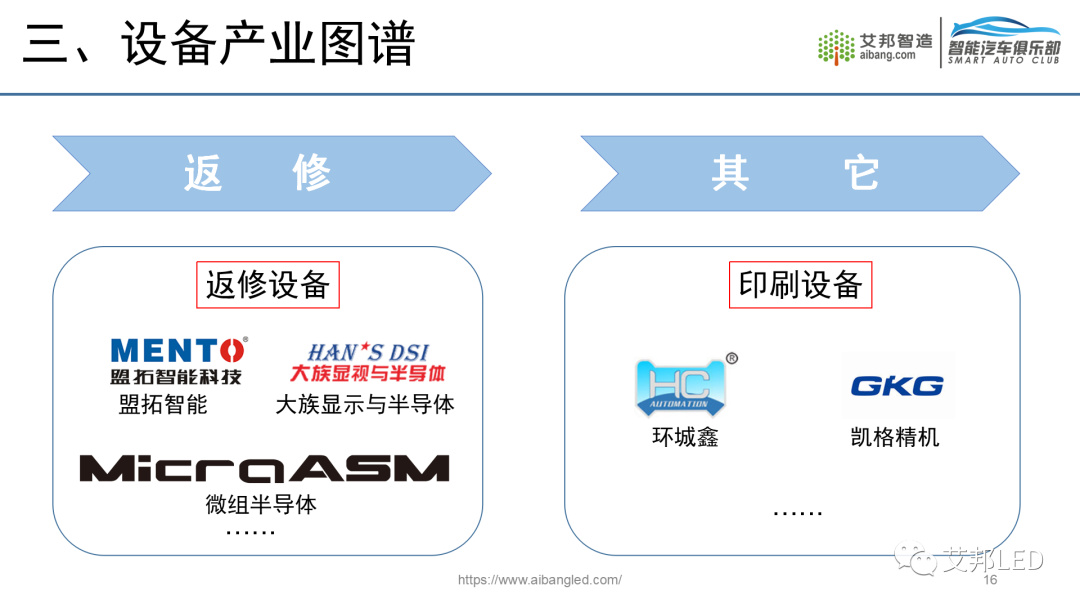

2、返修设备

测试设备是Mini LED最终产品良率的重要保障。LED封装完成后,需再次进行光电测试,并进行色度学参数测试。Mini LED可通过AOI(Automated Optical Inspection,自动光学检测)设备进行检测,应用视觉方案检测固晶和焊接情况、产品外观情况,亦可对点亮后的LED进行测试。

微组半导体(左)&盟拓科技(右)Mini LED返修设备

对微米尺寸且数量庞大的LED灯珠进行有效检测并修复坏点难度很大,封装后的Mini LED返修对设备厂商提出挑战。目前市场上尚无标准化的技术路线。部分设备产品可实现的功能包括自动获取不良坐标和不良类型、自动剔除不良元件(超声波或激光)和清理焊盘、自动重置焊锡或银胶、二次固晶和焊接等。

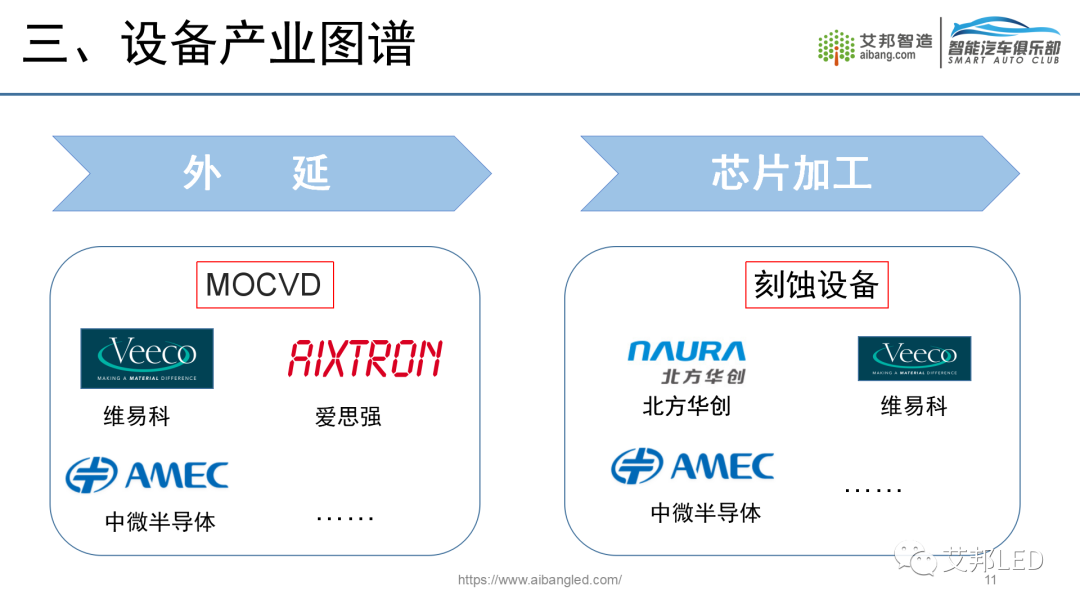

三、设备企业概述

根据现有资料,小编粗略的统计了一下相关设备供应商,准备整理一份设备供应商介绍PPT,后期将分享给大家,为保证PPT更加精确,欢迎大家补充,各相关企业积极提供资料。

扫码进群联系群主提供资料补充

参考资料:平安证券研究所《Mini LED爆发在即,设备先行机遇何在?》——Mini LED系列专题报告(二)

2021年是Mini LED 量产元年,Mini LED应用正在快速增长。Mini LED产业链从芯片,封装,到模组以及显示器,到最终的终端产品,如平板电脑,笔电,汽车,电视,游戏机,VR;设备方面有固晶机,点胶机,AOI,清洗设备等等,为此,艾邦新建有Mini LED全产业链微信群,欢迎您识别二维码加入。

原文始发于微信公众号(艾邦LED):Mini LED市场爆发在即,工艺改进为设备企业带来新机遇