车载LCM之导光板(LGP)

导光板是背光模组中不可缺少的一个组件,其主要的功能是将LED发出的点光源转化为面光源,为液晶面板提供均匀、稳定的面光源支持。

目前导光板主要采用PMMA和PC料来制作,车载行业的导光板更倾向于用PC料来制作,主要是因为其吸水率较低,只有0.1%~0.15%,尺寸比较稳定。

Polymethy mathacry-late,俗称压克力,是以MMA单体聚合而成,其透光性佳,是现在应用广的塑胶材料,缺点是吸水性高且耐热性不是很高,它有优良的光学性能可以与光学玻璃媲美,折射率与光学玻璃相近,故被称为光学塑料。PMMA具有质轻、价廉,易于成型等优点。它的成型方法有浇铸、射出成型、机械加工、热射出成型,可以大量生产,制程简单,成本低,因此,它的应用日趋广泛。

PMMA材料特性:

1.材料优点:透明性特优、硬度高、表面光泽性优、耐候性优、成形性良好、电气特性好

2.材料缺点:耐冲击性劣、易有伤痕,可溶于溶剂,故不可使用丙酮&酒精类&酯类&苯类…等之溶剂擦拭,否则会造成压克力溶解或脆裂。

Polycarbonate,PC最大的特点就是韧性高,常用于安全眼镜,耐热性等极佳,可达120度,折射率高;因此可与PMMA搭配合使用,其缺点是透光率只有89%、耐刮伤性差、折射严重及价格较高。PC的耐冲击性在所有工程塑胶中特别高,也因此其用途非常广泛。汽车保险杆、车用把手、晴雨棚、奶瓶、照相机外壳等,皆是PC的应用实例。至于紫外线引起的劣化特性,添加紫外线吸收剂将可把劣化抑制至相当程度。此外,碳黑对于防止劣化也有相当功能。所以户外常用黑色成型品,均用碳黑来防止劣化。

PC材料特性:

1.PC材料优点:强韧、耐冲击耐热性、耐寒性优、尺寸精度,稳定性强、具透明性。

2.PC材料缺点: 耐疲劳性不佳、抗紫外线弱、抗碱性弱, 故不可使用丙酮&酒精类&酯类&苯类…等之溶剂擦拭, 否则会造成PC脆裂。

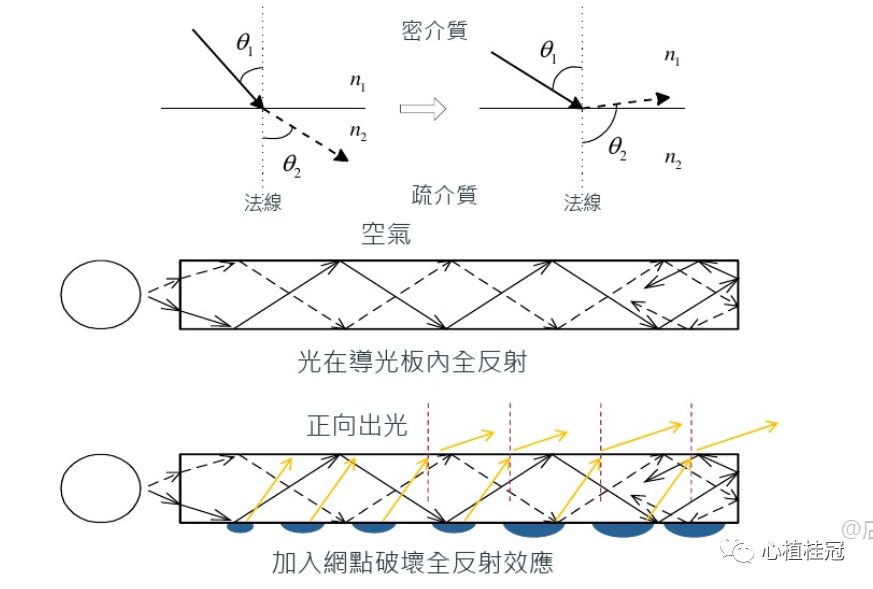

导光板核心结构位于导光板底部的网点结构,LED侧网点疏,出光侧网点密集(因为光的能量越来越弱)

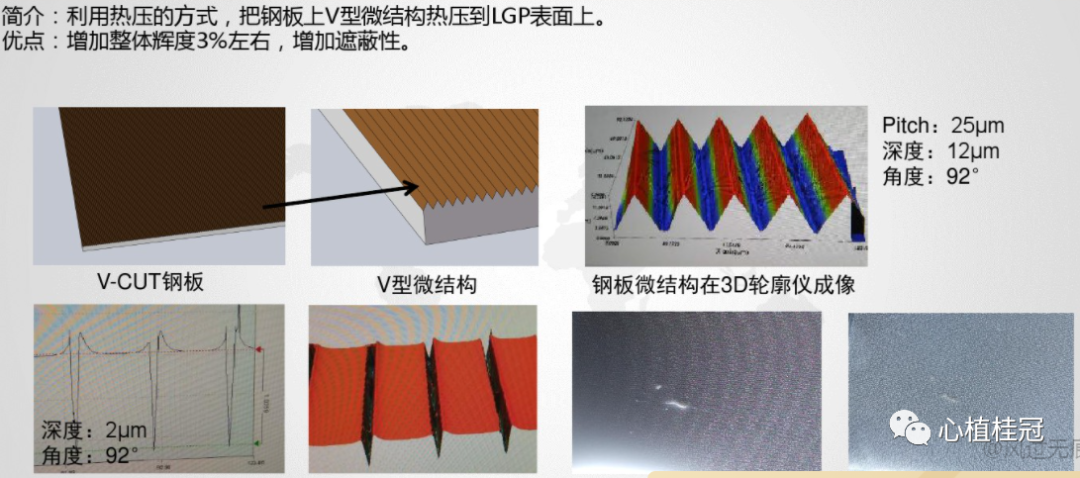

网点制作方式主要分为:蚀刻、激光、撞点、V-cut。其中V-cut的效果最佳,其制作方式如下图:

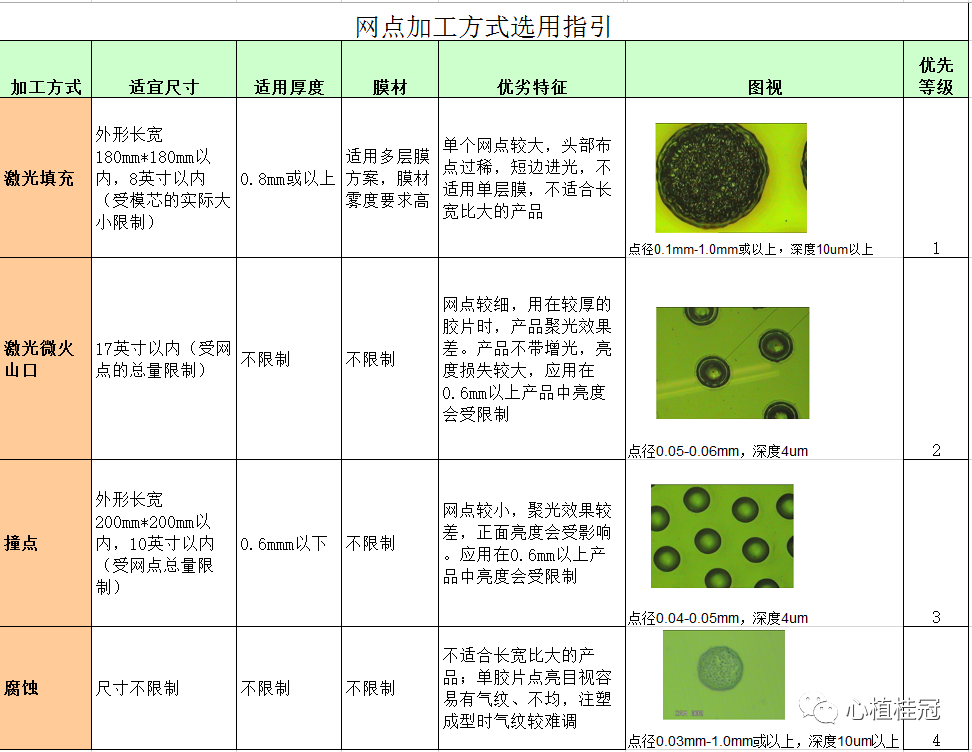

其他网点制作工艺选择如下:

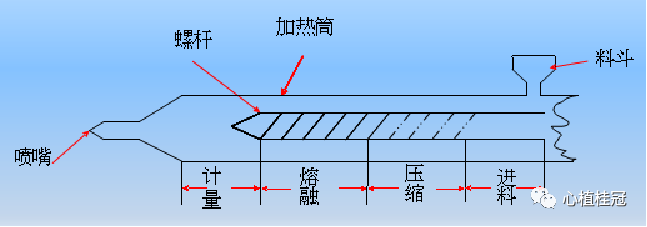

导光板为塑胶件,是注塑机注塑成型。

LGP射出流程:

保压:塑料进入模穴后在塑料尚未凝固之前由螺杆所提供的保压力.

背压:螺杆开始旋转后,存在于螺杆后端阻止螺杆后退的压力.

保压切换点:充填结束进入保压阶段.

冷却时间:保压阶段结束时间开始计算至计量完成就是设定时间结束,开模开始.

周期时间:生产一片LGP的时间.

充填阶段----高压锁模,均匀进料,以免撑坏模具.

过度保压:充填系统设计不良或操作不当的条件使得融胶在模穴中保压时间过长或承受压力过大就会过渡保压.

成型参数对LGP制品翘曲的影响,主要是使LGP制品不同方向上的收缩不均造成的。

1).对翘曲度影响较大的因素主要是保压时间,然后是模具温度,而射速和保压压力也会有一定影响。

2).保压时间是根据浇口冷却时间设定的,时间短,则浇口未完全冷却,翘曲明显。时间长,浇口充分冷却,翘曲小。

3).保压压力增大,压入的塑料熔体增多,LGP制品致密性加强,收缩减少,翘曲也会减少。但压力过大会转换为LGP制品的内应力,当产品取出时,热应力释放,翘曲也会变大。

4).模温高,填充顺畅,但冷却时间会长,浇口冷却时间慢,保压效果差,从而影响翘曲。模温低,浇口冷却时间快,保压效果好。

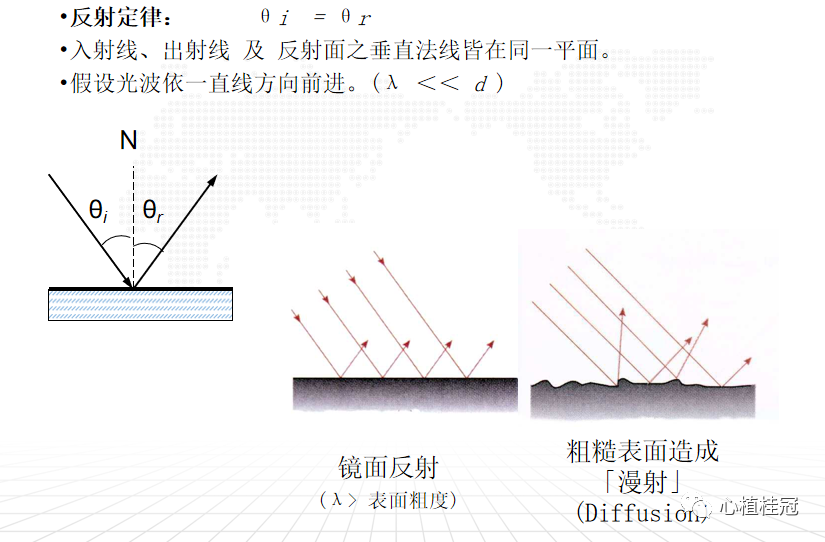

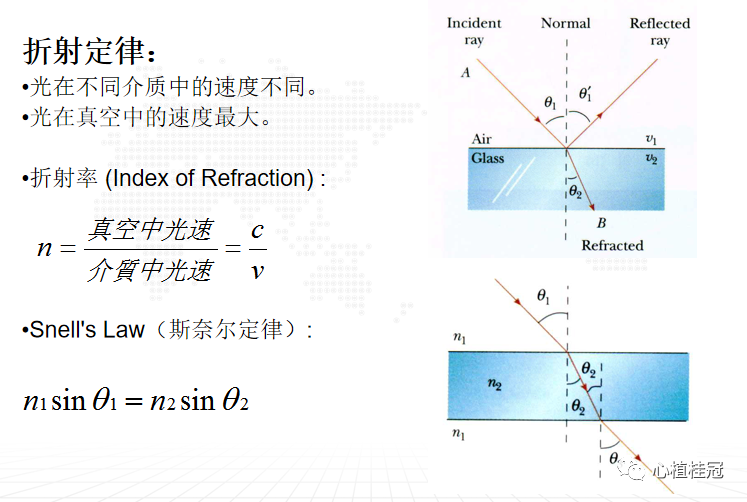

导光板(light guide plate)是利用光学级的亚克力/PC板材,然后用具有极高折射率且不吸光的高科技材料,在光学级的亚克力板材底面用激光雕刻、V型十字网格雕刻、UV网版印刷技术印上导光点。利用光学级亚克力板材吸取从灯发出来的光在光学级亚克力板材表面的停留,当光线射到各个导光点时,反射光会往各个角度扩散,然后破坏反射条件由导光板正面射出。通过各种疏密、大小不一的导光点,可使导光板均匀发光。主要用到光学原理有:反射、折射、漫反射原理。

根据 TRIZ 技术进化趋势理论的法则,随着工程系统的演化发展,技术系统向超系统进化,可以在资源约束的条件下,通过系统合并增加功能或降低费用。并且通过融合集成使原技术系统被改进并简化,并通过与超系统组件合并获得大量资源。向超系统进化有四个子趋势,导光板一部分的进化符合其中一个子趋势——超系统与原工程系统集成的主要功能差异化增加的趋势。功能差异性增加是指,随着技术系统的进化,相互合并系统的功能差异不断增加,集成两种以上不同功能的系统称为联合技术系统。

导光板是使光从一侧进入导光板碰到反射点时漫反射到导光板表面。扩散板是让光在行进途中遇到两个折射率相同的介质时,发生折射、反射与散射,让光束角变为 160°~176° 从而得到舒适的光。

所以导光板、扩散板的主要功能都是光的折射、反射与折射。今后若可以使导光板与扩散板二合一,扩散板分别进行注塑成型后,再将两者通过热压为两层的复合结构。然后又出现了分层注塑成型的一体化集成设计,实现了导光的模块化设计,简化了结构,安装方便。从而替代导光板和扩散片,相信背光的成本方面将进一步降低。

Ending

原文始发于微信公众号(心植桂冠):车载LCM之导光板