2022年调光玻璃技术路径研究分析 智能调光玻璃可分为电控、温控、光控等

分类来看,智能调光玻璃根据实现方式的不同,可分为电控、温控、光控、压控等各种类型,其中电控型最为主流。 具体到汽车领域,调光玻璃主要有三种类型,按照量产时间的先后,分别为 PDLC(聚合物分散液晶)、SPD(悬浮粒子)和 EC(电致变色),三者均属 于电控型调光玻璃,但原理和效果存在差异。

对比来看,1)调光效果方面,PDLC 有透明和雾化两种基本状态,即使玻璃 雾化,也会有大量光线通过,即透光却不透明,而 EC 和 SPD 在透明和着色 态之间则可以连续调节光线通过率;2)美学效果方面,PDLC 可以在玻璃上 制作可变换透明或雾化的图形效果,拥有良好的设计和扩展属性,而 EC 和 SPD 不能设计图形效果;3)隔热效果方面,PDLC 隔热效果有限,提升隔热 效果可增加一层 Low-e 玻璃,而 SPD 和 EC 技术具有良好的隔热效果;4)隐 私效果方面,PDLC 的隐私保护效果好,可以遮挡距离玻璃 10cm 以外的物体, 10cm 以内只能看到物体的模糊阴影,而 EC 或 SPD 玻璃隐私功能相对有限, 以建筑调光玻璃为例,在某些情况下,比如晚上从室外透过玻璃往室内看,仍 然可以看到室内的模糊阴影。

接下来我们将从原理、结构、优缺点等方面对以上三种技术路径进行系统梳理。 总体来看,PDLC 出现最早、技术最先进成熟、成本最低,国内绝大多数调光 玻璃生产商均使用该方案;EC 低雾度、低能耗、隔热效果好、可连续调光,成 本居中,以极氦 001、AION S PLUS 为代表的电动智能车均使用该方案;SPD 由于耗电多、成本大,目前主要应用于以奔驰为代表的高档车。

1、PDLC(聚合物分散液晶)方案:出现最早,技术最先进成熟

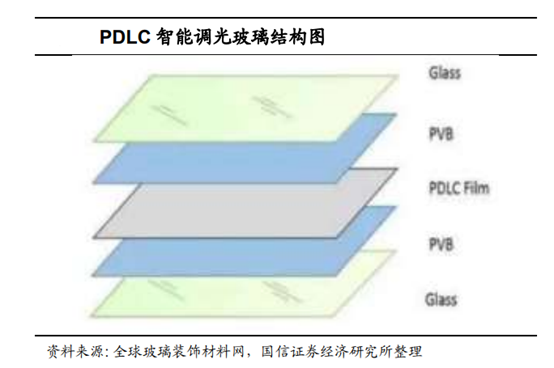

PDLC 方案的原理在于 PDLC 技术,在玻璃之间加装一层液晶调光膜 (PDLC)。当通电时,液晶膜中的高分子液晶材料在电场的作用下,会进行 有序排列,使光线可以轻易穿透玻璃变成透明状。反之,关闭电源时,高分子 液晶材料会被打乱不能正常排序,呈现透光而不透明的外观状态。 拆解 PDLC 调光玻璃结构,主要包含玻璃、PVB、导电层、PDLC 液晶薄膜 等,可以理解为 PDLC 调光玻璃是用两片玻璃、两片 PVB 膜与一块 PDLC 液 晶调光薄膜经过高温高压制作而成,因此它的价格与玻璃、PVB 膜、PDLC 液 晶调光有关,影响最大的因素是玻璃和调光膜。

图:PDLC 智能调光玻璃结构图

进一步拆解 PDLC 液晶调光膜,为一种电响应切换的薄复合薄膜,由固体聚 合物基质中的一层(10~30μm)微米级的液晶(LC)微滴或纳米液滴及外 围夹层膜组成,PDLC 层夹在两个透明导电的 ITO-PET 支撑膜之间形成智能 调光薄膜。在没有电场(非稳态)的情况下,PDLC 膜是高度散射的,下图中 的黄色小球代表 LC 微滴,分布混乱且光轴取向随机,光照在薄膜上产生散射, 此时处于不透明状态;而在电场作用下(通态),液滴内的 LC 分子与电场对 齐,LC 与聚合物基质的折射率匹配,PDLC 薄膜变得透明;去除电场后,LC 微滴恢复开始的无规取向状态,此时处于不透明状态,完成一次开关转换。 LC 微滴对电场的毫秒级快速切换响应使不透明快速转换为透明,PDLC 液晶 调光膜的响应时间在 160~7 毫秒之间。

从功能角度看,PDLC 只有透光和半透光两种状态,不可连续调节透明度,且隔 热和抗紫外线性能一般。但其优势在于相比 SPD 和 EC,PDLC 有着独到的白 色雾化效果,隐私性好,且成本最低、量产最早、技术最成熟,因此仍能占有 一席之地,国内绝大多数调光玻璃生产商用的都是这种方案。目前,PDLC 调 光玻璃还可集成超薄(0.7mm)、隔热、隔音等功能。 从应用部位看,PDLC 调光玻璃可应用于门玻璃、后挡风玻璃及天窗。

2、EC(电致变色)方案: 低雾度、低能耗、隔热效果好

电致变色技术,是指在外加电场作用下,实现材料的光学性质(即透射率、反 射率或吸收率等)发生稳定可逆变化的一种技术,在外观上表现为颜色和透明 度的可逆变化。可以主动变色是电致变色与光致变色、热致变色等其他变色最大的技术不同。在外观上表现为颜色和透明度的可逆变化。目前,电致变色技 术的应用场景集中于汽车、飞机、手机等领域,比如汽车后视镜、波音 787 飞 机、手机显示屏等。

薄膜电致变色技术的应用,开启了车用调光玻璃的量产之路。第一代技术为紫 罗精技术,代表产品为波音 787 飞机舷窗、法拉利 Superamerica 敞篷跑车, 玻璃变色后都呈蓝色,该技术存在容易漏液、可靠性差、功耗高等问题;第二 代为无机非金属材料技术,比如三氧化钨主要应用在智能建筑玻璃领域,存在 变色速度慢、造价高等缺点;第三代技术为薄膜电致变色技术,采用的是柔性 固态电致变色材料,用导电膜代替上两代的固态和液态介质,将前两代的缺点 解决,从而落地商用,代表产品就为极氦 001 EC 光感天幕。

分车型来看不同技术的应用效果,2005 年法拉利 Superamerica 敞篷跑车的挡 风玻璃和顶棚玻璃中使用紫罗精电致变色技术,为定制化产品,由于技术问题 (要在曲面玻璃上涂出厚度一致的电致变色层难度极大)无法实现量产,且变 色速度极慢。相比之下,极氦 001 EC 光感天幕拥有独有的柔性薄膜技术使得玻 璃最大宽幅可达 1.6m,极大满足汽车设计的定制化需求;调光过程变化柔和, 让人眼有足够的缓冲时间适应光线;同时还拥有低雾度值、超宽变色范围、低 能耗、低工作电压等领先性,应用在汽车产品上更加安全可靠。

从结构看,EC(电致变色)玻璃一般是在两层基片之间夹有 5 个薄膜层,分别 为透明导电层、 电致变色层、 电解质层、离子存储层及另一透明导电层。其工 作原理是在电致变色元件两端电极外加电压,离子在外加电压的电场作用下, 迁入(或迁出)至电致变色层内,使电致变色材料的价数减少(或增加),在达 到平衡前,电致变色材料发生颜色变化;当达到平衡后,电致变色材料颜色变 化达到稳定。以阴极着色的三氧化钨为例,当两端没有加电压时,为初始状态, 电致变色层是无色或浅色;当在两端加上电压后, 储存在离子存储层的锂离子在电场的作用下经过电解质层注入到三氧化钨薄膜的晶格空隙中, 形成钨青铜,导 致 W6 + 被还原成低价的 W5 +,电子从 W6 + 到 W5 + 的带间跃迁吸收光子而 引起变色。EC 与 PDLC 的差异在于 EC 是天幕在改变状态时,内部物质发生 了化学反应,而 PDLC 只是改变了微粒排列方向。

从功能及优势角度看,1)雾度低,雾度低于 2%,低于 PDLC,可看到透亮的 车外风景;2) 隔热效果好,EC 紫外线阻隔率高达 99.9%,长波黑斑效应紫外 线 UVA(波长 320~420nm)透过率小于 6%,可格挡红外线,着色态遮阳系数 为 0.02-0.08,隔热效果优于 PDLC 和 SPD;3)能耗低,SPD 使用 110V 交流 电、EC 使用 3V 直流电,在能耗方面 EC 具备优势。此外,EC 调光玻璃成本较 低,更适合主流价位车型,近些年受到了许多车企的认可;4)可连续调节,相 比 PDLC 的透光和半透光两种状态,EC 可连续调节明暗程度。

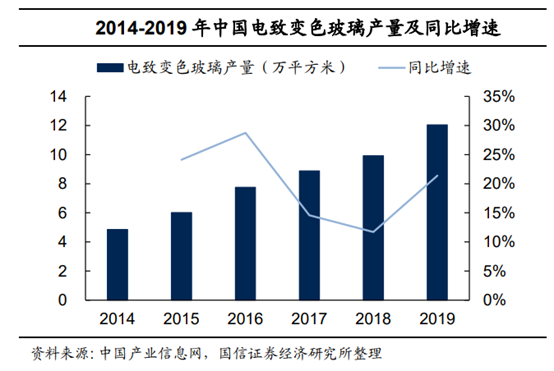

从行业应用来看,EC 调光玻璃产量从 2014 年的 4.9 万平方米增至 2019 年的 12 万平方米,CAGR 为 20%。目前 EC 已经广泛应用于汽车(自动防眩后视镜、 侧窗和天窗玻璃)、飞机(舷窗玻璃)、建筑(外墙玻璃)等领域,其中车窗及 飞机领域 2019 年需求占比为 29%。

图:2014-2019 年中国电致变色玻璃产量及同比增速

3、SPD(悬浮粒子)方案: 耗电多,成本大,应用于高端车

构成上,SPD(悬浮粒子装置)主要由两块玻璃或塑料面板、导电材料(用于 涂覆玻璃板)、悬浮粒子装置(数以百万计的黑色粒子被放置在两块玻璃板之 间)、液体悬浮液或薄膜(允许颗粒在玻璃之间自由漂浮)、控制装置(自动或 手动)构成。

原理上,数以百万计的 SPD 悬浮粒子被放置在两块玻璃或塑料面板之间,玻璃或塑料面板涂有透明导电材料,断电时由于布朗运动粒子随机排布,可以吸 收 99% 以上的可见光。当电流通过导电涂层与 SPD 悬浮粒子接触时,它们排 成一条直线并允许光线通过。当电压量降低时,窗口变暗,直到完全黑暗。驱 动电压一般为 110V 的交流电压。

优缺点上,SPD 调光玻璃中的悬浮粒子可吸收 99%以上的可见光,且明暗程 度连续可调。缺点在于雾度大、耗电多且偏蓝色严重,驱动电压超过 100V, 需配套更完善的安全措施,抬高使用成本,车厂正在寻找替换方案。 应用上,SPD 技术广泛应用于汽车、建筑、航空航海等行业,其中交通方面 目前应用在奔驰高档型号车、游艇等场景。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

https://www.vzkoo.com/read/202202093ccf6be6571c389ef7e5816f.html

Welcome to join us.Switchable glass address book, currently BYD, Guangyi, Jikrypton, Fuyao Glass, etc. have joined. You can filter the following tags to view the directory.

OEM auto parts application terminal Material Coating Glass equipment 变色材料 电致变色 调光薄膜 dimmable glass PDLC other

Welcome to join us.Switchable glass address book, currently BYD, Guangyi, Jikrypton, Fuyao Glass, etc. have joined. You can filter the following tags to view the directory.

OEM auto parts application terminal Material Coating Glass equipment 变色材料 电致变色 调光薄膜 dimmable glass PDLC other