上文介绍到电致变色玻璃顾名思义就是在通电状态下改变颜色的玻璃。目前常用的有采用玻璃做为电致变色材料载体的称为电致变色玻璃(Electrochromic简称EC玻璃)、如采用高分子膜做为电致变色材料载体就称为电致变色膜。电致变色是由于电致变色材料中发生的电化学氧化还原反应引起的物体色度的变化。其变色过程是电致变色材料的分解、还原过程。用于电致光变色玻璃的材料和结构具体取决于特定应用。在20世纪30年代,Kobosew and Nekrassow就首次研究到块状氧化钨的电化学着色。T. Kraus 于 1953 年 开始详细研究三氧化钨(WO3)薄膜中的电化学着色。1969 年,S. K. Deb 在WO 3 薄膜中发现了电致变色。Deb 通过将电场应用于WO3薄膜,观察到电致变色。S.K.Deb在1973年公开了电致变色技术。目前电致变色技术已经广泛应用于汽车智能窗、汽车防眩内、外后视镜、摄像头减光板等众多领域。随着科技的发展,EC技术从原始的第一代双玻璃真空吸灌技术,第二代高分子膜涂布技术结构到目前最先进的单玻璃真空溅射技术。

第一代双玻璃真空吸灌技术:

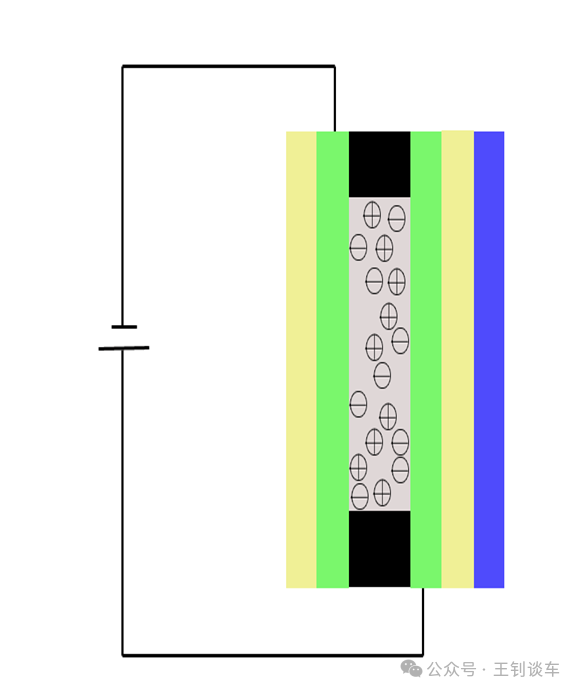

第一代EC玻璃的基本结构由两片玻璃及在两片玻璃内侧的导电层和将两片玻璃连接在一起的框胶构成,在框胶围起的两片玻璃空间充有电致光变色材料色材料的中间载体可以是液态或胶态(凝胶),也可以是固态。不论EC玻璃变色材料的中间载体是哪种状态,其中都有三种主要不同的分层材料:EC层和离子存储层、传导离子和电子层。电解质是纯离子导体,分离两个EC层。透明导体是纯电子导体。当电子从透明导体进入EC层,以及电荷平衡离子从电解质进入时,就会产生光吸收。通俗的说,就是当EC玻璃不通电时,两片玻璃内部的离子是呈不规则的状态。(见图)

此状态下,EC玻璃呈透明体,在EC玻璃镀上反射膜后,玻璃就成为高反射率的镜片。当EC玻璃通电时,两片玻璃内部的离子是规则的状态。此状态下,EC玻璃呈变色体,在EC玻璃镀上反射膜后,玻璃就成为低反射率的镜片。

在EC镜的变色材料中,目前常用的EC基础层是分为有机化工材料和无机化工材料两种。使用无机化工材料作为EC玻璃的主要层,典型代表是三氧化钨(WO3),离子存储层(一般是阳极变色材料)是提高电致变色器件性能和实现技术应用化的关键层,其主要作用是储存和供给变色反应需要的离子,维持整个电致变色过程的电荷平衡,目前,最典型的阳极材料是氧化镍(NiO),该材料因价格低廉、着色效率高、光调制范围大而得到广泛应用。EC材料的中间载体—电解质一般使用液体凝胶或固体电解质,在固体电解质 EC 器件中使用Ta2O5and ZrO2等固体无机或有机材料。在EC变色材料的应用方面,除无机变色材料外,也可使用有机电致变色材料,达到电致变色,主要有聚噻吩类及其衍生物、紫精类、四硫富瓦烯、金属酞菁类化合物等,目前国内的几家生产EC玻璃的厂家均采用的是有机变色材料。

EC玻璃在理论上尺寸能做到无限大,但是第一代EC玻璃结构属性是电容式的,电容性器件的基本原理是通过在电极上储存电荷来储存电能。当在电容器的两个电极上施加电压时,电荷会在电场中移动,由于介质的存在,电荷会累积在电极上,形成电荷的累积储存,这就是电容的基本工作原理。也就因为EC变色材料载体介质的存在,电荷会在电极上累积使电流穿透距离受到影响,EC玻璃最大尺寸仅能做到50cmX50cm以内,因此目前EC玻璃在汽车领域中仅用于汽车电子防眩内。外后视镜及摄像头遮光板。如果EC的电流穿透距离的问题解决后,其应用可扩充到汽车天窗,汽车前后窗及侧窗玻璃上。因此就应运而生了第二代以高分子膜做为电致变色材料载体涂布工艺的电致光变色膜。

第一代电致光玻璃在汽车电子防眩目内、外后视镜是EC应用最成熟的产品,汽车电子防眩目内、外后视镜在夜间行车时,当车辆后方的汽车大灯照射在内、外后视镜上时,电子防眩目内、外后视镜会在瞬间改变镜片的反射率,防止后方大灯给驾驶员造成的眩目,避免因眩目造成的安全事故发生。但是第一代电致光玻璃目前也仅是在汽车电子防眩目内、外后视镜上应用。即便是通过物理的工艺提高玻璃镜片的透过率后及材质也仅能扩大到减光板、汽车遮阳板的应用。随着汽车CMS及电子内后视镜的普及,其寿命可危。

第二代高分子膜涂布技术:

第二代电致光膜技术的论述,媒体及专业刊物上介绍以很全面了,在此不在重复。

第三代单玻璃真空溅射技术

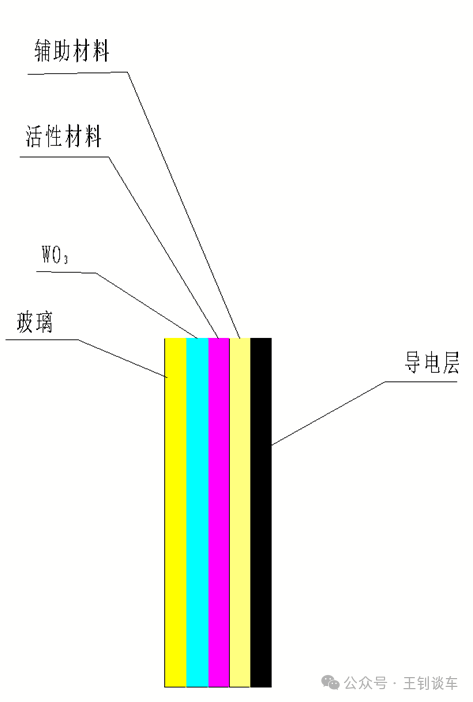

目前国内学者新研究开发了一种新型的电致变色镀膜玻璃,其结构与上述的EC玻璃有所不同,上述的EC玻璃是一种类似食品中的三明治结构,是在两片玻璃圈起来的盒内充填有机或无机的变色材料,经直流电源的正、负极激发变色物质发生分解或还原使EC玻璃发生色度的变化。但是这种三明治结构的EC玻璃生产制造过程工艺复杂,良品率低,制造面积超过50cm的玻璃还有难度。新型的电致变色镀膜玻璃就能有效的规避这些弊端,电致变色镀膜玻璃是采用真空叠加镀膜的工艺,将经过改良的无(有)机化合材料分层叠加采用真空镀膜工艺镀在玻璃表面(见图)。

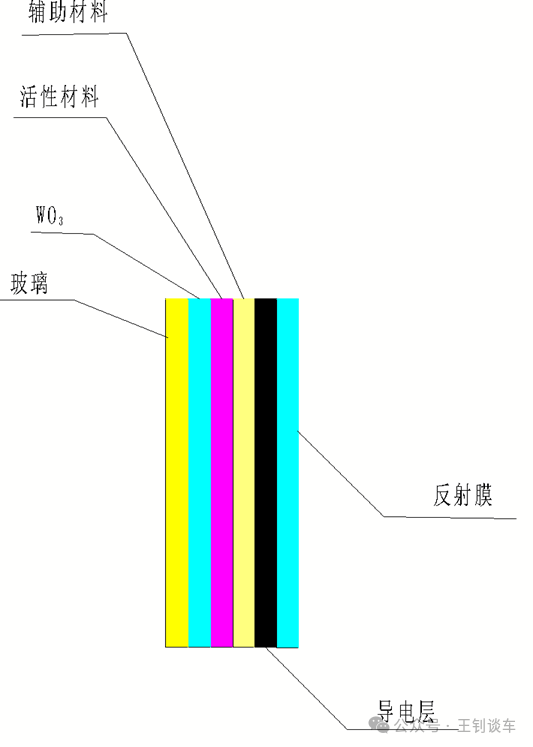

其基础层材料可以是三氧化钨(WO3)等无机金属氧化物类(不仅限于三氧化钨(WO3))或是基于双季铵化的有机分子紫精(RV2+)类,中间层的活性材料可以帮助基础层材料及第三层的辅助变色材料实现电致变色及调整变色颜色的色度。而且在电致变色镀膜玻璃变色膜最外层镀上导电层(ITO)或着是使用带有ITO镀层的高分子膜。这种结构就是玻璃与高分子膜组成虚拟三明治结构。,加电后电致变色镀膜玻璃的各层镀层会在电荷的作用下发生色度的变化。在加反射层后就成电致变色镜片,(见图)即可用于汽车电子防眩内、外后视镜。

具体的工艺就是在玻璃表面先镀一层导电层(ITO)然后再依次叠加镀上各层材料,最外层为带有导电层(ITO)的高分子膜,使其构成虚拟三明治结构(见图)经直流电源的正、负极激发玻璃上叠加的各层变色的材料后,电荷发生变化,使玻璃变色。

电致变色镀膜玻璃与双层的EC玻璃比较,电致变色镀膜玻璃加工工艺简单,成品率相对比EC双层玻璃高,特别是在作单(双)曲面的汽车外后视镜片使用时,不会因为两片玻璃的曲率不一致产生变色不均的现像。电致变色镀膜玻璃最大的特点是采用电极镶嵌工艺后可以制作尺寸较大的汽车全景天窗及汽车前后和两侧车窗玻璃。特别是采用电极镶嵌工艺后的单玻璃虚拟三明治结构不仅提高了玻璃的变色速度,也解决了第一代EC的双层玻璃曲率不一致的缺陷.目前国内研发团队已制成80X100厘米的EC单层镀膜玻璃,相信不久,能够覆盖全汽车天窗的EC玻璃的技术会完善。

第三代电致光变色Glass属低成本产品,其工艺简单,基材价格低,成品率高,所以生产成本仅为第一代电致光变色玻璃的三分之一或二分之一,因此在产品售价方面有独有的优势。特别国内众多名校的教授们将精力和研究经费投入到低成本的第三代电致光变色产品研发中,笔者相信在在二,三年内第三代低成本的电致光产品会被大面积的普及使用。第一代电致光变色玻璃将会被淘汰。

总之,随着电致变色镀膜玻璃技术越来越成熟,在人们日常生活中的应用会越来越来广泛,不仅可以用于汽车零部件,还可用于研制开发信息显示器件、电致变色智能调光窗、无眩反光镜和电色信息存储器等,此外,在一些近年来的技术产品中,如变色镜、高分辨率光电摄像器材、光电化学能转换和储存器、电子束金属版印刷技术等也获得了应用。可以说:高科技会给人类帯来高品质的生活。

Disclaimer:

以上仅为个人观点,只供参考,不为市场依据。

原文始发于微信公众号(王钊谈车):谈谈第三代电致变色玻璃的框架结构

Welcome to join us.Switchable glass address book, currently BYD, Guangyi, Jikrypton, Fuyao Glass, etc. have joined. You can filter the following tags to view the directory.

OEM auto parts application terminal Material Coating Glass equipment 变色材料 电致变色 调光薄膜 dimmable glass PDLC other

Welcome to join us.Switchable glass address book, currently BYD, Guangyi, Jikrypton, Fuyao Glass, etc. have joined. You can filter the following tags to view the directory.

OEM auto parts application terminal Material Coating Glass equipment 变色材料 电致变色 调光薄膜 dimmable glass PDLC other