原文:《Design and application of automotive logo lamp》

作者:Zhijun ZHENG, Yunfei LI,Haoyu GUO, Sheng WANG, Meng WANG, Chao CHEN

编译:赵晨尧 张欣瑜

指导:林燕丹

汽车标志是汽车品牌基因的核心组成部分,它可以高度吸引人们的注意力。具有漂亮标志灯的汽车前段可以迅速提高汽车的整体外观品质,吸引更多的消费者,从而迅速走向市场。

标志是汽车的商标,如何在标志灯开关时满足造型要求是关键。标志灯作为定位灯的一部分,不仅要考虑标志灯的亮度外观与其他位置灯有良好的连接,而且要符合相关规定。本文将以大众标志为例,介绍了标志灯的结构和光路以及视觉设计。并对标志灯中最重要的外部镜头提出了三种方案,包括设计过程和每个方案的优缺点,便于读者更好地了解汽车标志灯。

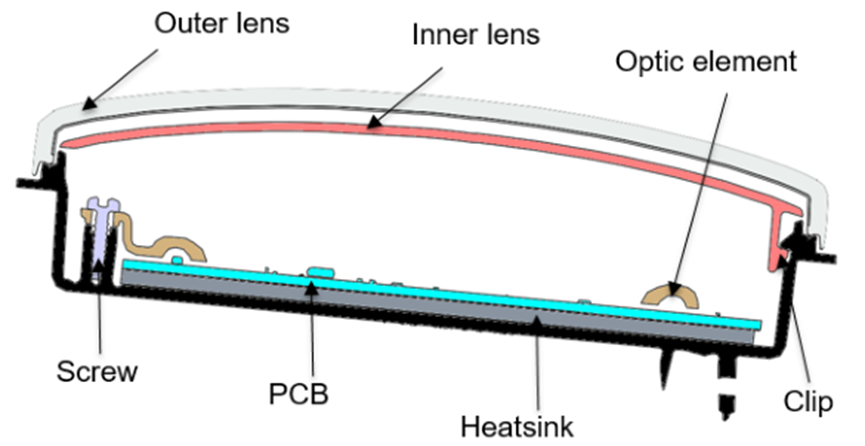

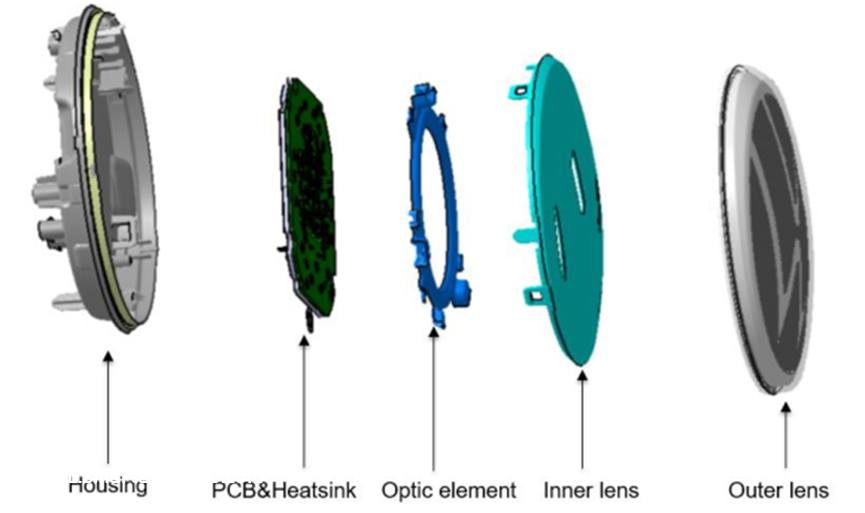

标志灯由六部分组成,包括外透镜、内透镜、光学元件、电路板、散热片和外壳。首先通过螺丝将印刷电路板、散热器、光学元件和扩散内镜头组装到外壳上,然后将外镜头焊接到外壳上。详细信息如图2所示。

因为标志的形状是一个环如图3所示,所以设置的 led 布局也作为一个环的形状,这是一种较好的光学设计,同时也有利于灯具的均匀性设计。标志灯的光线通过光学元件传播,然后通过漫反射内镜头,如果标志灯太大,则同质性不好,可以通过添加漫反射内镜头来帮助光线再次传播,从而优化同质性。

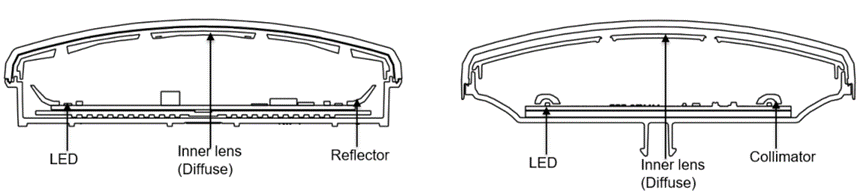

对于视觉元素的设计,我们研究了两种不同的方案,如图4所示。一个方案是使用反射器,另一个方案是使用准直器。两者都是可行的,但每个方案都有自己的优点和缺点。以下是这两项方案的介绍。

为了解决点光源的光分布不均匀的问题。研究了垂直反射器的方案,它保证了光线在水平方向的传播,而扩散器保证了光线在垂直和水平方向的传播。然后到达最后的外部镜头。因此这个光学方案的主要结论如下:

光学准直器可以帮助LED传播光线,光线穿过漫反射内透镜,最后到达外面的镜头。这个光学方案的主要结论如下:

标志灯设计的关键是外透镜的开发,我们研究了三个关于外透镜工艺的提案IML溶液、3D打印方案和2K方案。这三种方案都是可行的,在我们最近的研究中的证据表明,每个方案都有自己的优点和缺点。

图5示出了制造过程的示意图。先用油把商标的黑色部分印在平面薄膜上,然后通过真空成型方法将该薄膜制成标志外透镜形状。将薄膜放入模具零件中,开始注射成型。在这一步之后,将外透镜的后表面镀铝。最后利用激光工艺生成透明线,从而在发光面上得到更清晰的边界。

IML建议的好处是,它可以帮助形成一个明确的黑色边缘。然而,真空成型过程可能造成IML膜变形。经过注射成型和激光加工,黑色零件在激光切割外观方面存在公差大和不匹配的问题,这对产品认证有很大影响。由于工艺复杂,质量率低,这是非常昂贵的方案。

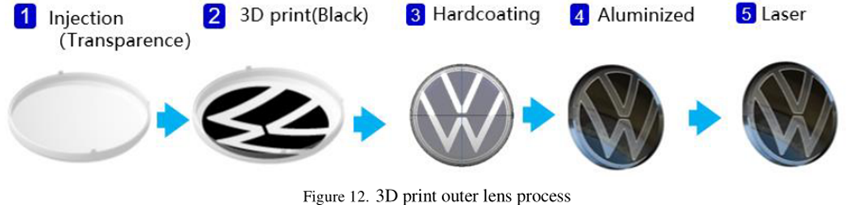

图6显示了3D 打印制造过程的示意图。与IML方案的明显区别是,将标志的黑色部分直接打印到透明的外透镜上。然后在外透镜的后表面镀铝。最后利用激光工艺生成透明线,在发光面上得到更清晰的边界。

基于该方案,黑边的位置非常精确,有利于激光加工。然而,黑边质量却不如IML方案,在标志灯的边界上会有一条黑边。不过这个方案可以帮助节省 IML胶片,而且质量率很高,所以这个方案相比 IML方案可以帮助节省一些成本。

图7显示了2k 制造过程的示意图。直接制作2k 模具,在注射成型过程中,黑色部分可与外透镜一起制作。然后,外透镜的后表面镀铝。最后利用激光工艺生成透明线,在发光面上得到更清晰的边界。

对于这个方案,黑边非常精确和光滑并且激光加工没什么大风险。然而,它提出了一个高品质的成型要求,这个方案的目的是获得高品质的黑边。由于工艺简单,质量率高,这个方案比 IML和3D打印方案便宜得多,但我们要支付更多的加工成本。

本文以大众标志为例,介绍了汽车标志灯的结构,通过标志灯的结构和光路以及视觉设计。并对标志灯中最重要的外部镜头提出了三种方案——IML方案、3D打印方案、2K方案,介绍了方案的制作过程和优缺点。根据对三个方案的研究,发现2K方案比IML 和3D打印方案要好得多。即使我们需要支付更多的模具成本,但它可以帮助提供高品质的黑边且工艺简单、质量率高。第二个选择是3D打印方案,虽然可以帮助节省一些模具成本,但质量率是一个大问题,如果设计方案对公差不敏感,并且对边缘要求高,这个建议应该是一个解决方案。

原文始发于微信公众号(智能汽车俱乐部):【技术文章】汽车标志灯的设计与应用