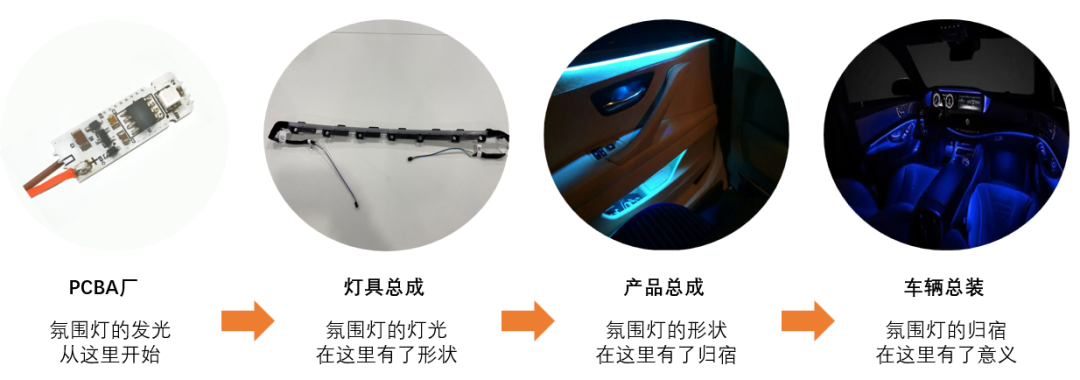

汽车氛围灯的研发制造

需要经过四个主要环节流程

汽车氛围灯的整个生产过程中,要经历四个主要的过程环节。从PCBA板子的研发制造➜氛围灯具总成➜供应给Tire1做产品(门板、座椅、中控台等)总成➜整车组装。每一个环节的背后,都有各环节的研发及制造工艺实现过程,都有一条出色的产线保证品质。

主机厂需要做的,就是这样的整个过程中,管控每一环节的研发产品工程化标准与生产制造质量控制标准,保证每一环节的产品质量达标。其中电子件PCBA在这过程中贯穿始终,是整个氛围灯最后呈现整车设计效果的核心关键部件,保证每个PCBA在显示不同颜色的时候,都能保证颜色一致,才能最终保障整车组装上的灯具发光颜色一致,而不会出现一个五颜六色的视觉差效果。

如果一切顺利,那么就意味着又有一辆彩色的梦,开到了这个世界的某一个角落,照亮了某一个角度的幸福。但是,并不是所有的灯珠都能走完这一路(爱车氛围灯颜色不一样,正常吗?),过程注定是坎坷的。

在第一个环节,在PCBA的研发制造厂家里,氛围灯们会迎来它们的第一次挑战——PCBA厂家要思考,LED有bin区的不同,光色品质如何做到统一,如何避免产品使用过程中导致的颜色偏差。

第二个环节——灯具总成阶段,灯具总成在设计样品设计阶段,就要开始思考RBG的品质管控怎么开展?管控内容如何设立?管控过程生产节拍如何设计?规模制造中还有哪些隐藏问题?

第三个环节——门板、座椅、中控IP产品总成阶段,会涉及到产品配光过程中光导、灯头的来料检测,以及多套不同类型灯具的协同(如线光源、面光源),完整的产品组装效果的检测。

最后一个环节——主机厂,会面临不同位置的氛围灯,同一颜色显示协调一致的问题;每家电子件供应商研发定标产品,实验室数据的测试与批量化生产一致性控制;各家供应商之间颜色测量一致性问题;整车上组装后,各个发光位置颜色一致性的问题。

主机厂面对氛围灯的研发制造的多个流通流程环节,如何有效的制定每个环节的研发标准及控制制造流程方法,保证每一环节生产高品质发光,保证整车的视觉质量成为主机厂的最大困扰。

首先研发阶段制定研发交付标准,确定标准封样件的参数量化(色坐标、光通量、亮度、色度均匀性、亮度均匀性等);然后在制造阶段确定质量控制标准方法、仪器设备的精度,以及判定方法,采取生产过程数据可追溯等方法。

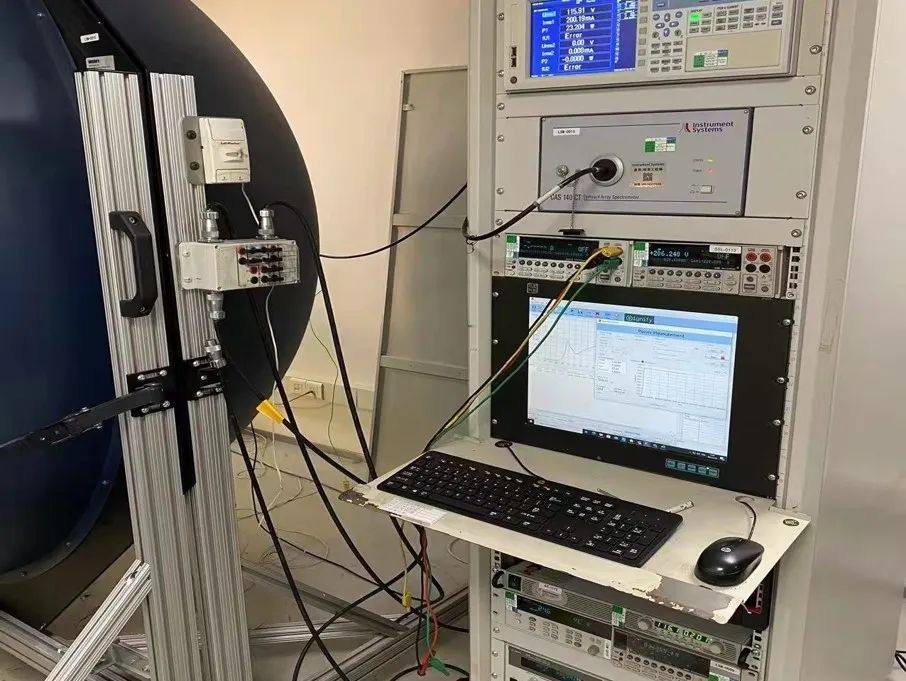

尤其对于核心关键的电子发光部件,意味着需要一台设备去进行光学参数的测量,定标定量;意味着需要一台设备,能够帮助研发阶段进行工程小批量生产;意味着需要一台设备,在生产来料的各个过程抽样或全检测量,提供符合定标产品的要求;意味着需要一台设备,为主机厂把控各环节,对最后的高品质的氛围灯组装做到心中有数,运筹帷幄。

不过,要考虑小批量快速检测的话必须考虑三个要素,操作足够简单、测量够精确、当然还得有足够的能力去兼容其他项目。

设备简单—氛围灯高品质的前提

产品研发到小批量生产,就像一次探索,要有一颗求知的心。在生产过程中要对产品进行反复的理解。

对于一个氛围灯的检测来说,为了保证测量的精确,完成一次RGBW检测的时间通常是8s左右,这个时间可能会因为精度变得更长,却没太大机会变得更短。

于是对于小批量测试而言,影响效率的因素就来到了上料方式上。毕竟小批量生产,通常采用的都是人工上下料的方式。所以设备的操作是否简单合理,就显得至关重要了。

另一方面以往在研发阶段,检测需要光学工程师得能够操纵积分球,弄懂光谱仪,看懂光谱曲线背后的故事,而小批量生产中却很难达到这个条件。这时候又会要求设备简单上手,让一个没有光学背景的检测员熟练运用。

那么,要想在氛围灯这条赛道获得一席之地。品质管控过程中一个操作足够简单科学的流程,同时设备具备一定的自我分析能力,使得工作变得简单、高效是重中之重。

测量精度—氛围灯高品质的保障

其次,产品研发到小批量生产,有时候就好像做艺术,要有一颗匠人的心。研发到小批量生产中的各个环节,对产品的加工都是精雕细琢,氛围灯也不外如是。所以对于每一个生产厂家来说,测量速度是规模化生产的前提,测试精度则是氛围灯高品质的保障。

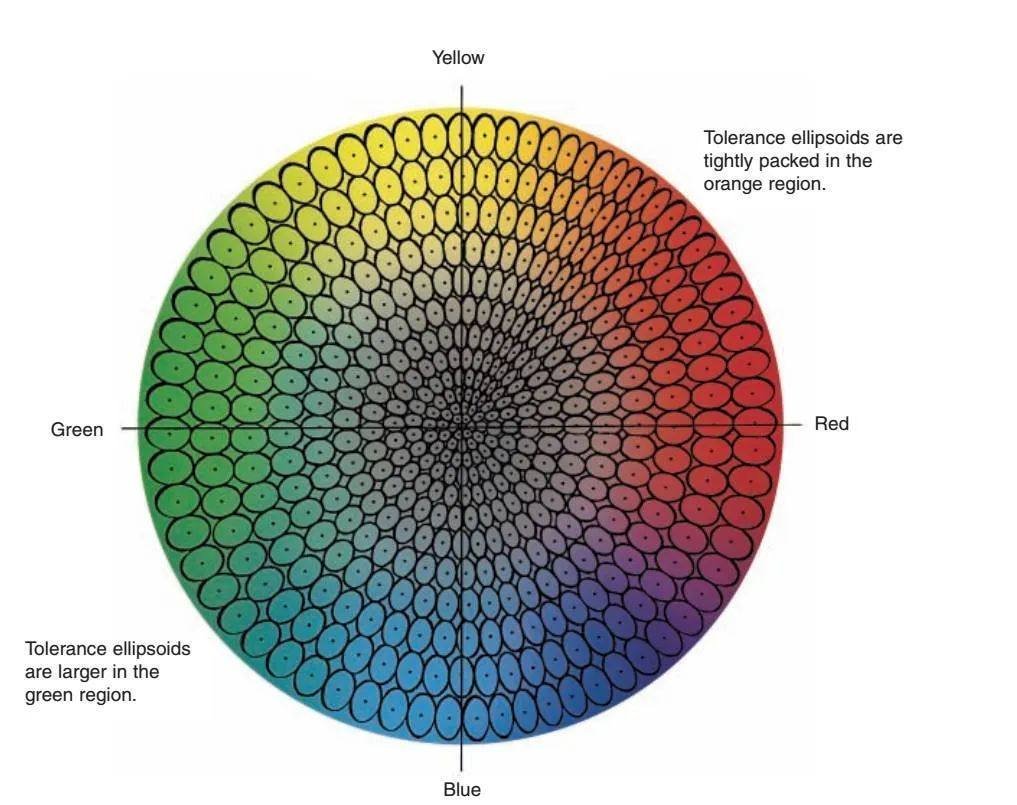

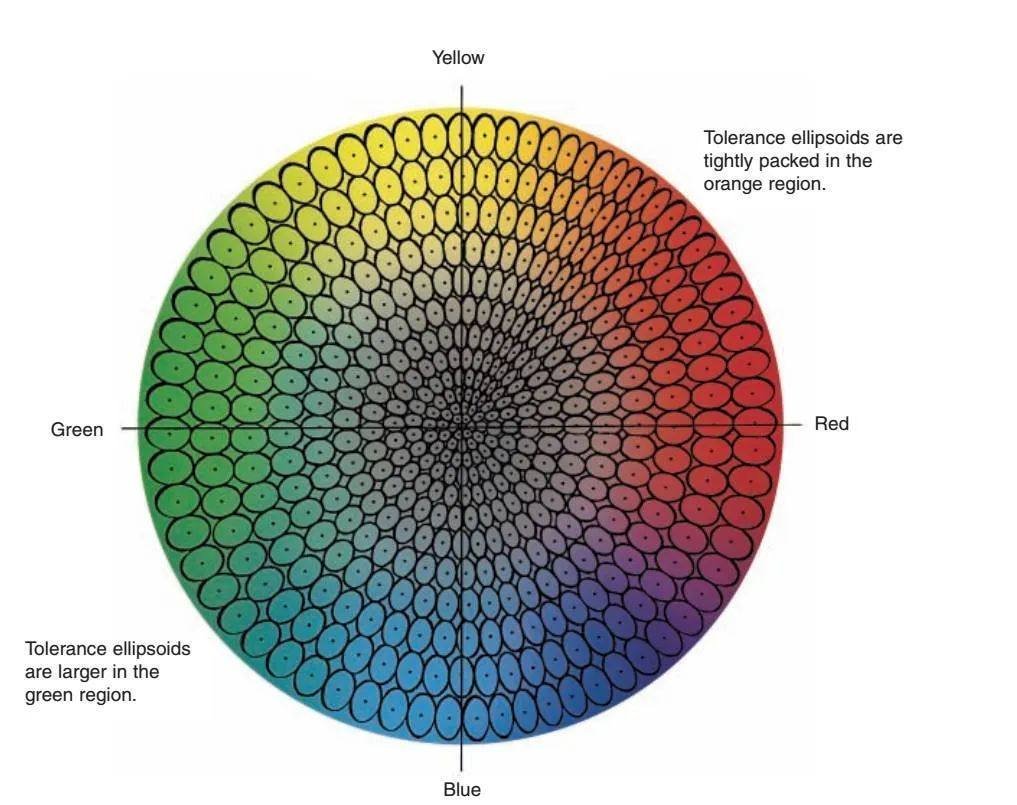

那么,什么才是测得准呢?其实所有品质管控的终点,都是为了让所有人看起来感觉颜色都是一样的。但是有意思的事情是,人对不同颜色的敏感度是不一样的,有些颜色从色坐标上仅仅变化±0.005就能被明显察觉,有些地方也许已经变化了±0.01却不会被感知到。这种差别使得在测试标准的制定上,不同的地方产生了不同的看法。但是行业内,这个标准已经趋于成熟了,白光的辨识范围可以理解为±0.005,所以在测量仪器的选择上,就会要求测量精度能够满足±0.001的要求。

兼容性、稳定性—氛围灯高品质的根本

产品研发到小批量生产,有时候就像当舵手,要有运筹帷幄的想法。不能只做一个产品,一个设备,要考虑到多产品的兼容性和稳定性。若是不能实现多种产品的兼容,必然会在后续发展中受到制约;如果不能稳定,那么所有的控制都是空谈。

比如说:从驱动模式,设备能否支持1驱1氛围灯的检测和1驱多氛围灯的检测?设备能不能支持不同形状,不同规格的PCBA板材呢?不同芯片,不同的点亮形式,设备是不是都能支持?在这些条件变化的时候设备是不是还能测得准呢?是不是还能够稳定呢?这些,都是实际需要思考的问题。

那么,又到了令人头疼的时刻,道理都明白。又要考虑操作简单,又要考虑测量精度、还要有兼容性和稳定性,成本还就这么一点,那么,对于小批量的验证生产来说,还能做吗?

小巧的体积、便捷的操作

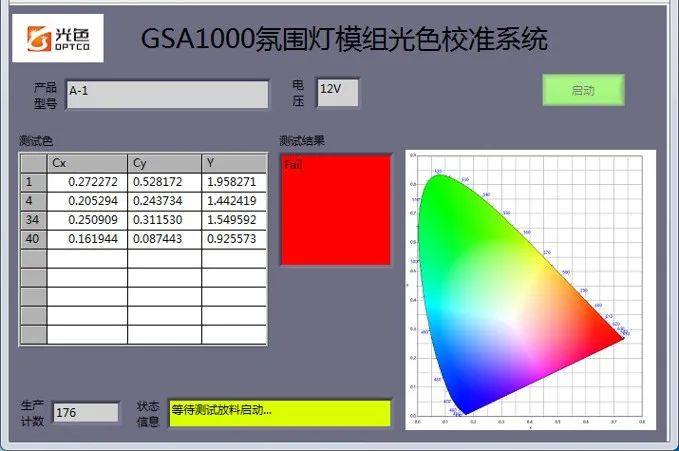

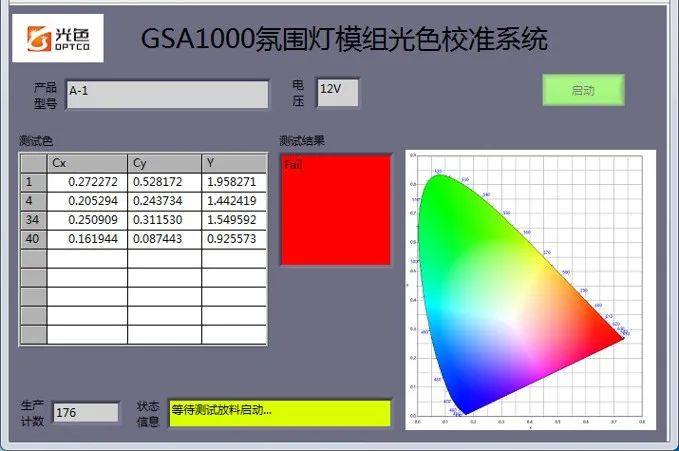

区别传统的实验室研发设备,复杂操作的同时需要严格的把控每一步操作。GSA-1000一机集成了LED测试校准所需的所有部件仪器,LIN盒、光谱仪、光纤、电源等等,同时科学严谨的设计了每一个流程,饱含温度的简化了每一个动作。让操作变得更加简单。

更懂工人的工装上料,1s换料,批量抽检、验证,更显贴心。

强大的兼容性

GSA-1000的另一大特点是设备和电脑可以进行相互的导入和导出。这使得GSA-1000能够支持MELEXIS , INDIEMICRO, ELMOS , NXP , ST , RENESAS 等等多种LED驱动芯片校准算法,能够支持多种产品的校准方案管理,以及测试件数量及良率统计进而导出,对产品行为、成本研究进行大数据分析和科学的把控。

独特的机械设计,配合独特的测试空间,可以支持多种形态、多种发光样式(2Π/4Π)、多种驱动模式(1驱1、1驱多)的检测校准方案,留给设计更大的想象空间。

高精度的测量

精确的结果来源于长期的沉淀,光色GSA-1000拥有独立知识产权的光谱数据采样及光学参数分析,标定文件生成,RGB校准算法,用核心技术塑造安心品质。

500ms—2s实现任意颜色光色信息的快速采集,色坐标精度达到±0.001, 光通量精度±1%,用速度与精度创造更大的价值。同时校准算法允许设备在测量过程中依据配置进行光学修正的动作,只需8秒,能完成RBGW的四色测定,能提供光通量:±3%,色度:±0.005的校准精度。消灭bin区困扰,为采购提供更大的bin区选择,让采购不再设限。更一致的光色品质,为产品品质添加新的内涵。

稳定的性能

匠心品质,每一个元件的选型都经过上千次的实验验证,塑造了设备可在数天长时间不断电的情况下,稳定生产运行,足够应对更为复杂的生产环境特点。模块化的核心部件,使得设备独立更换,定期复检不再昂贵,设备维护简单可行。

强大的软件

系统搭载光色Optco Test Pro软件程序,适用于多种多样的实验室、生产线任务。Optco Test Pro包含了实施测量分析和记录编档案的各种基础功能。

支持快速更换标定文件,实现设备重新校准;品质把控的每一个环节,都需要追求精益求精,数据可溯源、可对标。设备准确,产品才能更准确。

GSA-1000的上位机软件向客户提供了最高的自由度,允许客户添加任意工程和项目,并且只需要更改不同工程所对应的报文命令和阈值要求等,即可快速实现新工程的应用,同时支持多种产品的校准方案管理,轻松调用,自由切换,多个项目,一台设备全搞定。对所有复测色号,可在CIE1931和CIE1976色度图直观呈现,用专业为您打动客户。

支持测试件数量及良率统计,测试数据报表模板自定义及测试数据导出。让您的每一次生产与测试都有迹可循。帮助您更好的掌握产品研发方向,更好的明晰产品生产行为,打造产品的核心竞争力。

上海光色智能科技有限公司(以下简称:OPTCO光色科技)是一家致力于汽车发光部件行业,研发和生产光色精准检测、校准系统智能装备的高科技公司。

OPTCO光色科技秉承“创新驱动、质量为先、工业强基、智能制造”的经营理念,继续升级服务能力,优化生产效率。

公司地址:上海市宝山区逸仙路1328号新业坊·源创1号楼C区8楼

公司电话:021-55397155 邮箱:info@optcotech.com

原文始发于微信公众号(光色科技OPTCO):高端品质的汽车氛围灯,是怎么研发制造出来的?