近年来,在以塑代钢的轻量化热潮下,汽车行业正努力寻找新工艺、新技术,以提高汽车饰件的外观表现力。简单的注塑工艺已不再能满足汽车饰件产品对色彩、触感、智能化等方面的新需求。

产品名称:HMI智能人机交互界面

成型腔数:1出2

材料:PC/ABS + PU

尺寸(长宽高): 250*58*7mm

重量:55g/个

成型周期:80s

聚氨酯(以下简称:PU)作为一种新型“智能”材料,以其可软可硬、耐磨、耐刮擦、自修复等特性,以及颜色自由搭配、色泽鲜艳、对“智能嵌件”友好等优势,被越来越多的制造厂商应用在具有装饰性表皮、高质量面漆或功能性涂层的注塑成型产品中。

为引领潮流,满足客户新需求,伊之密与成都东日公司合作开发,推出了ReactPro聚氨酯与注塑一体化成型方案,即在同一套设备上生产注塑件基材和聚氨酯表皮,以满足更多的视觉、触感、功能性等要求。

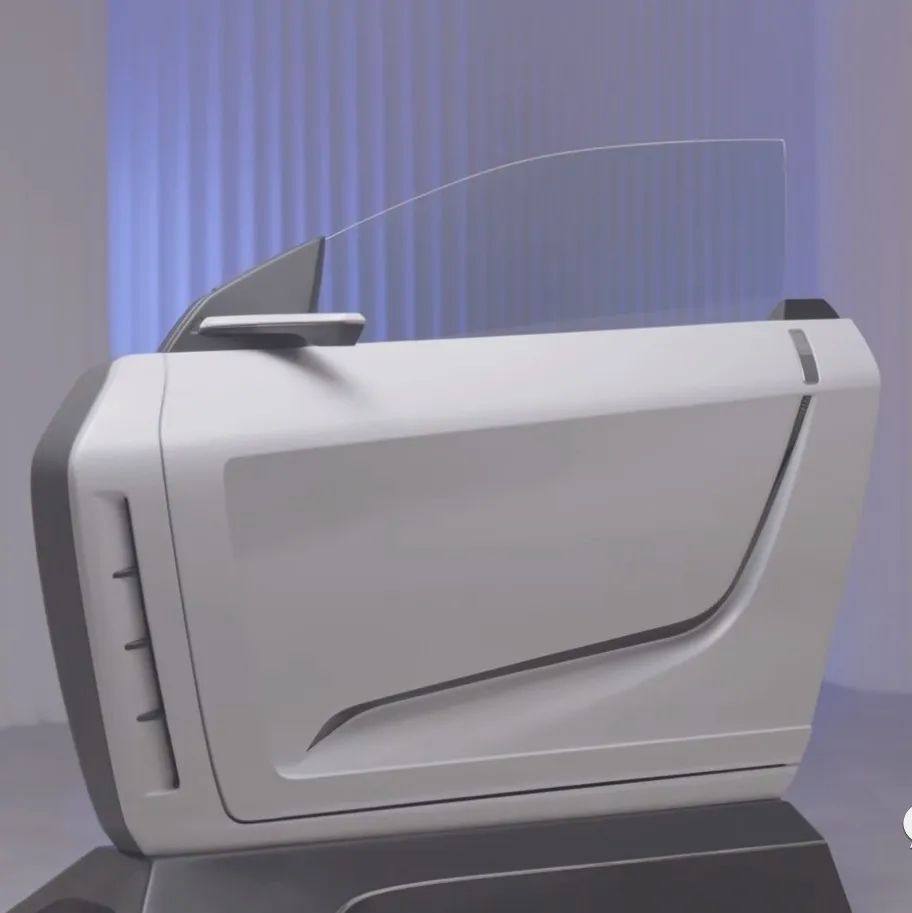

据悉,伊之密UN260C-BTP ReactPro多物料注塑机集成PU反应成型设备,搭载竖直转盘模具技术,可实现快速精准成型,高效生产具有3D景深效果、表面多纹路的各类装饰件产品。

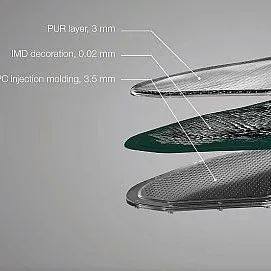

加工性能上,该机型可实现薄层和厚层PU充模成型工艺,厚层可达30mm,薄层可达0.3mm,可以在保证产品性能情况下大大节省原料成本,且能够实现在不规则形状的塑料基材表面覆盖PU层。使用该方案制备的产品表面,可以实现更丰富、更细腻的视觉效果和触感。PU薄层件多用于中控台、操作面板等装饰件,可实现高亮、磨砂或者3D景深等视觉效果,具有耐刮擦、耐老化、防指纹、自修复等特性。PU厚层件可用于汽车扶手等饰件,耐老化、耐候性能强,视觉效果丰富。

-

集成注塑机与聚氨酯反应成型设备,一步成型“注塑+聚氨酯”双物料,周期短,效率高,成本低; -

搭载转盘模具技术,实现快速精准的成型,是ReactPro一步成型模具方案的新探索; -

可实现0.3mm聚氨酯薄层产品的生产技术,在保证产品性能情况下节省原料成本; -

可实现3D景深、表面多纹路、高光、耐刮檫、自愈合等多种产品效果,灵活、智能、高效; -

结合自动化系统完成IML及后处理等工艺过程,利用以上技术能在聚氨酯薄层下贴合膜片,且不影响产品表面美观性,获取多功能性的产品。

自修复、3D造型是当下汽车内饰的热门选择。更多汽车内饰智能相关技术与趋势,欢迎加入艾邦汽车智能表面微信群交流探讨。

2022-04-13 2022-03-24 2022-03-07 2022-03-03

活动推荐:

邀请函:第三届汽车车载显示盖板及光学贴合高峰论坛(7月14日 深圳)

阅读原文,即可加群

原文始发于微信公众号(智能汽车俱乐部):可自修复的汽车内饰智能表面:伊之密聚氨酯与注塑一体化成型方案简介