整车控制器是新能源车中央控制单元,是整个控制系统的核心,是新能源车辆控制系统中的 “大脑级”控制器,在提高车辆运行效率、降低能耗排放、提高故障处理能力等方面发挥着重要作用,是车辆运行的稳定性和行驶安全性的关键因素。

什么是整车控制器?

整车控制器的主要功能包括:

1. 能量管理:整车控制器通过和BMS、MCU等进行信息交互,实时获取电池状态、电量状态、电池箱总电压和总电流、电池系统温度信息、电池输出继电器状态、充电状态、电能需求状态及电机状态等,VCU再根据整车控制策略实现对电池系统的断开和闭合,完成高压回路的闭合和断开功能;整车处于减速滑行或制动状态时,VCU控制汽车产生再生制动力矩,使电机发电,并将电机发出的电能回充到动力电池中,以实现有效的制动能量回收。

2. 车辆状态监控:通过CAN/LIN总线或者硬线等实现对电池系统、电驱系统、热管理系统等的监测,如通过CAN通讯实时获取电机及电池状态,计算出需要输出的扭矩控制,整车的低压、高压的上下电、能量回收控制等;通过采集加速踏板信号、制动踏板信号、档位信号、执行器及传感器信号等,实现对档位、加速踏板、制动踏板的控制等。

3. 驱动控制:整车控制器根据驾驶员的操作及车辆状态,控制电动机的输出功率,转速,扭矩,并协调传动系统的工作,实现车辆的动力输出和运动控制。

4. 故障诊断及安全控制:整车控制器通过通讯总线或者硬线信号实时获取各个系统的工作状态和传感器参数,及时获取、识别相关故障信息并采取相应的措施如报警提示,限制功能,故障严重时强制下高压等,保障车辆和驾驶员的安全。

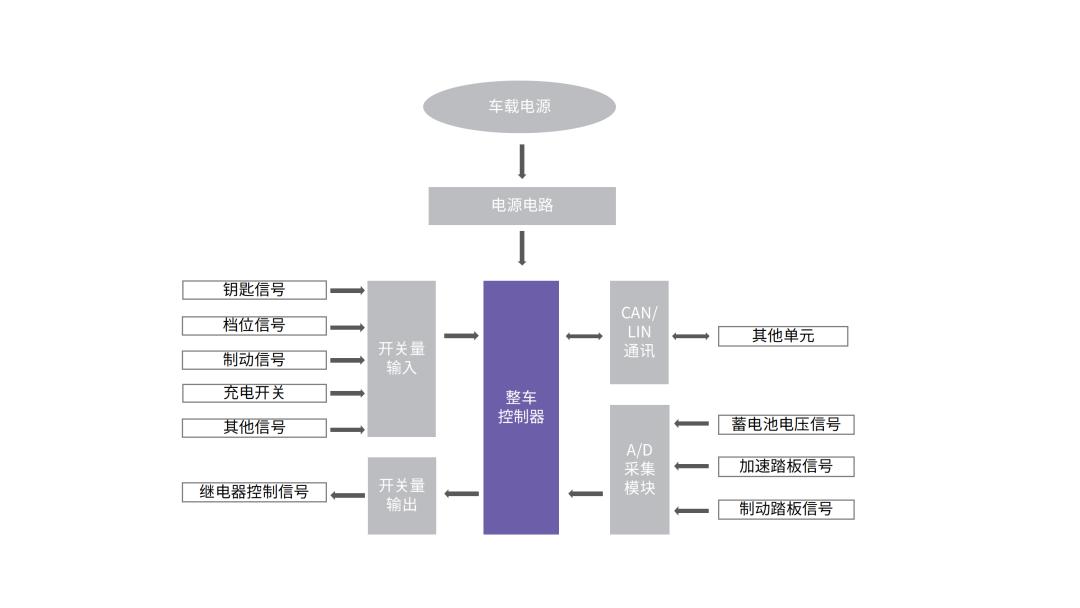

VCU系统结构主要包含电源电路、开关量输入/输出模块、模拟量输入模块及CAN通讯模块。一般是车载12V蓄电池给VCU供电,开关量输入量信号主要有钥匙信号、挡位信号、制动开关信号等;开关量输出信号主要是控制继电器;模拟量输入模块采集加速踏板和制动踏板开度信号及蓄电池电压信号等;CAN模块负责与整车其他设备通信,主要设备有电机控制器(MCU)、电池管理系统(BMS)及充电机等,主要系统拓扑图如图所示:

整车控制器在车辆控制、安全等方面至关重要,无论是控制器生产厂家的整车控制器下线,还是整车厂组装时的整车控制器的来料检验,对整车控制器的主要功能测试都是必不可少的。对整车控制器进行测试,如开关量测试,频率量测试,驱动测试,通讯测试,确定控制器的功能的稳定性和可靠性,是确保出厂汽车的性能和安全性的重要环节。

清研精准整车控制器检测系统

清研精准开发的整车控制器检测系统是针对整车控制器功能测试开发的一款综合测试系统,可用于氢能源、纯电和混动等电动汽车整车控制器 VCU下线及主机厂零部件来料检测,主要验证成品 VCU 的功能和逻辑响应是否正常,保证装车的 VCU 功能和性能的完好性,以满足出厂整车控制器的品质。

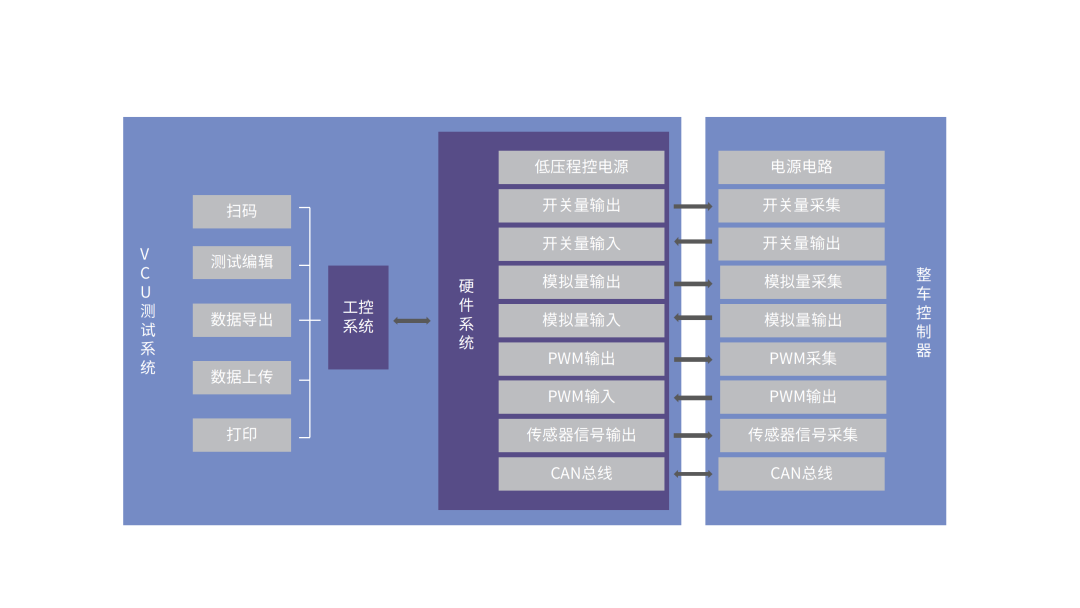

该检测系统通过自主研发的硬件测试平台和上位机软件对VCU进行模拟量测试、开关量测试、频率量测试、驱动测试、通讯测试等,确保VCU的基本功能正常且和其他传感器通讯协同正常等。该检测系统能够对 VCU 独立进行自动化功能测试,测试完成后生成测试报告,降低生产测试过程中的调试时间和人力耗费,以保证产品质量。

该检测系统具备以下特点:

· 模块化设计,易于拓展及维护

· 集成性强,操作简单,功能丰富

· 具备CAN通讯的DBC导入功能,便于适配不同通讯模块

· 支持UDS协议

· 支持通讯接口编辑功能,无需更改软件

· 上位机具备完全自主知识产权的无代码图形化测试软件平台

· 软件采用客户端/服务端(C/S)架构,图形化、可视化界面,方便操作

· 插件式开发设计,动态注册到系统中,可扩展性强

· 支持上位机二次开发

· 支持主流通讯协议

· 数据存储方式多样化,数据存取效率高,数据安全性强

该检测系统的主要测试框架如下:

主要测试功能包含:

检测准备:待测产品对接、条形码录入、二维码录入、标签打印、测试项目匹配

开关量测试:可配5V、12V、24V选择输出

频率量测试:频率量采集和方波输出,测试通道按照客户要求配置

模拟量测试:信号模拟输出,信号电压采集,测试通道按照客户要求配置

CAN通讯:CAN通讯通道按照需求配置,支持VCU参数写入、读取、VCU程序烧录等

测试完成:测试报告生成、报告打印、测试结果上MES

故障记录:测试异常信息、故障代码记录

保护功能:高低压检测隔离保护、复位保护、掉电保护、急停保护

权限管理:软件有管理员权限、工程师、操作员权限等

整车控制器各厂家设计各不相同,故整车控制器测试系统需支持各VCU的设计特点及测试项要求,整车控制器检测系统定制化程度高,具体检测功能将根据厂家的实际需求调整。

原文始发于微信公众号(清研精准TsingStandard):清研精准整车控制器检测系统