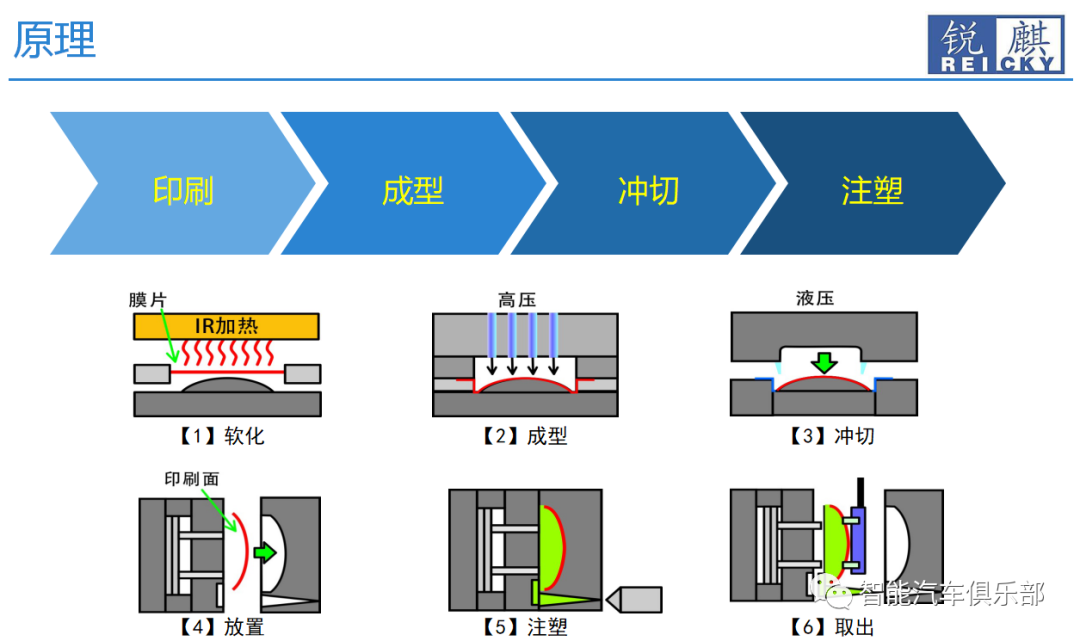

IML工艺介绍

IML工艺主要有四个工序,分别为印刷→成型→冲切→注塑。印刷时丝网印刷,汽车行业一般是在透明的PC薄膜上面进行图文的印刷,然后用高压软化充气把2D片材变成3D形状,接着裁剪多余的材料即冲切工序,最后放入模具通过一体注塑成型。

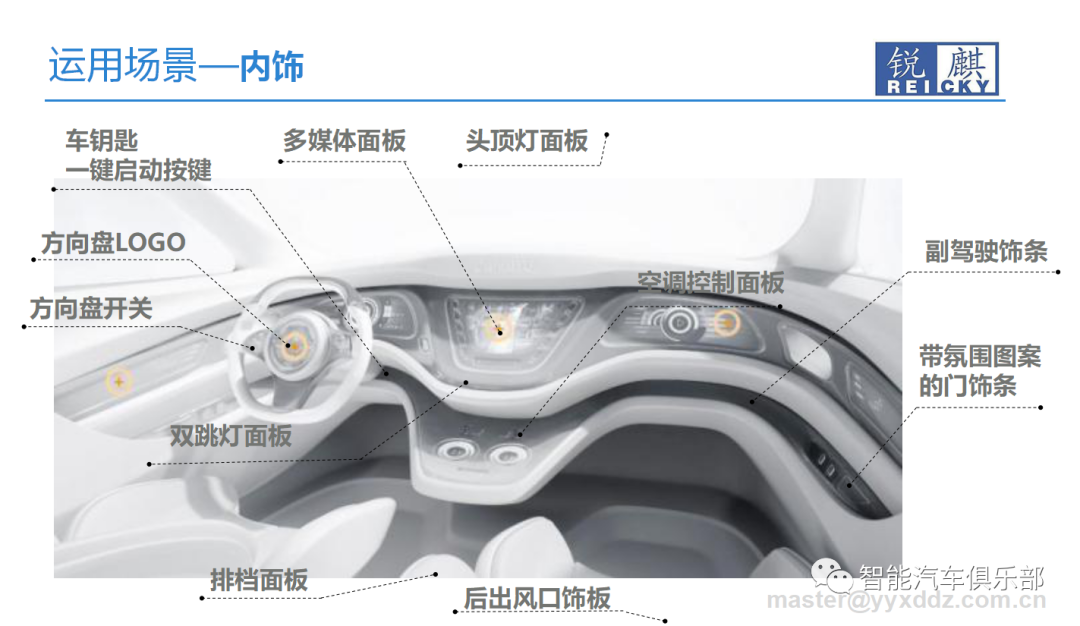

IML工艺在车载上的应用

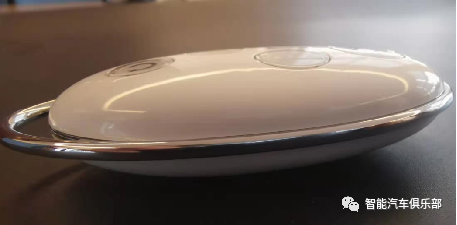

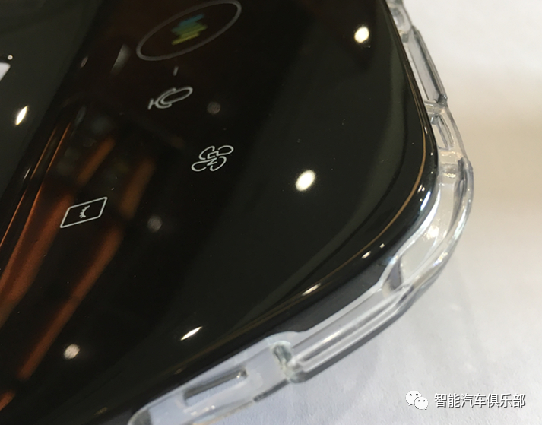

现在IML在汽车外饰上的主要应用场景有发光logo、进气格栅以及人脸识别的B柱,在汽车内饰方面的应用就很多了,基本上有触控按键的部件、会展示纹理效果的部件都会用到该工艺。

IML相对于传统的工艺它的优势在于加工周期短成本较低,传统工艺通过注塑+喷漆+镭雕十来个零件组合在一起,需要开的模具较多由此带来了较高的成本。IML工艺一块面板就能完成全部功能,所以相比成本会低。

IML前期设计

IML前期设计需要注意以下几点:

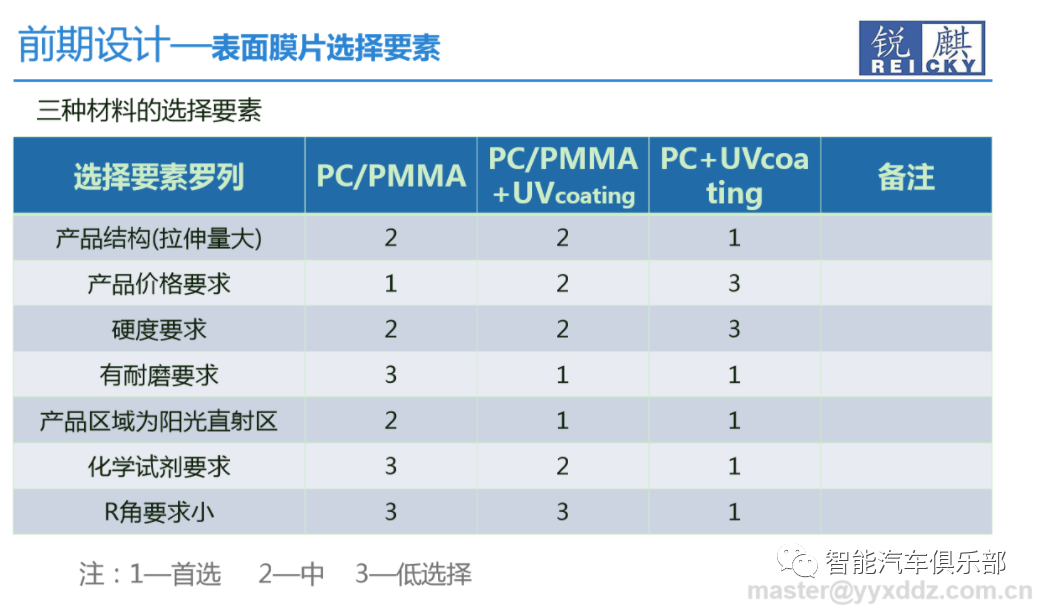

膜片的应用

用在车载上最多的目前主要有三种:PC/PMMA,PC/PMMA+UVcoating UV为前固化,PC+UVcoating UV为后固化。三种材料的性能对比如下图所示:

很多客户在项目沟通时都会关注材料的硬度,其实来讲,在汽车智能表面上的应用相比材料表面硬度更应该关注材料的耐磨,因为会用手去触摸、会清洗。

含有PMMA材料的板材硬度会比较高,一般有2H或者3H,但是耐磨效果不怎么好,硬度越高耐磨或许会更差一点。

含UV涂层的材料,不管是前固化还是后固化,它的硬度会低一点,但是耐磨性能会比较好,在化学耐腐蚀性方面,含UV涂层的耐化学腐蚀性能强于含PMMA的板材。

图文位置度

图文位置度产生的因素:丝网印刷会有印刷精度、高压成型片材软化成型时会对图案产生不可控制的飘移。经过几轮调整后,现在字符偏移能控制在0.3-0.5mm之间,图文产生飘移了,设计背光结构较小时要进行符号遮挡风险规避,这是在前期设计时需要注意的。

膜片包边

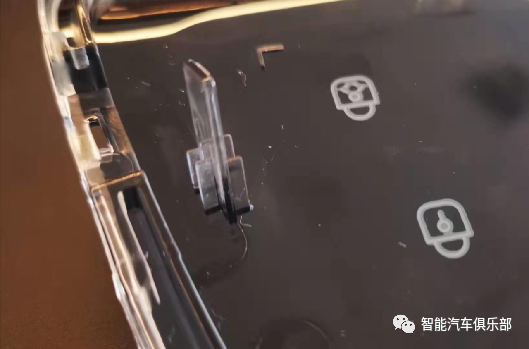

IML小零件(如钥匙)可以实现无缝包边

由于相互之间的收缩率不一样,原则上希望包边底部留0.3mm以上的工艺边。

一定需要无缝包边的,可以增加CNC切割工艺实现,但是会出现划伤等废品。

产品壁厚要求

壁厚:由于内饰件表面一般采用钢琴黑,对于表面的平整度和光泽度要求非常高。为了避免所以产生表面缩影,建议设计表面壁厚跟BOS柱壁厚的比例为<1:0.7。

R角要求

R角(以0.25材料为例):

-

如果选用PC+coating材料,建议最小R角为0.3mm

-

如果选用PC/PMMA材料,建议最小R角为0.8mm

否则会有膜片开裂的风险

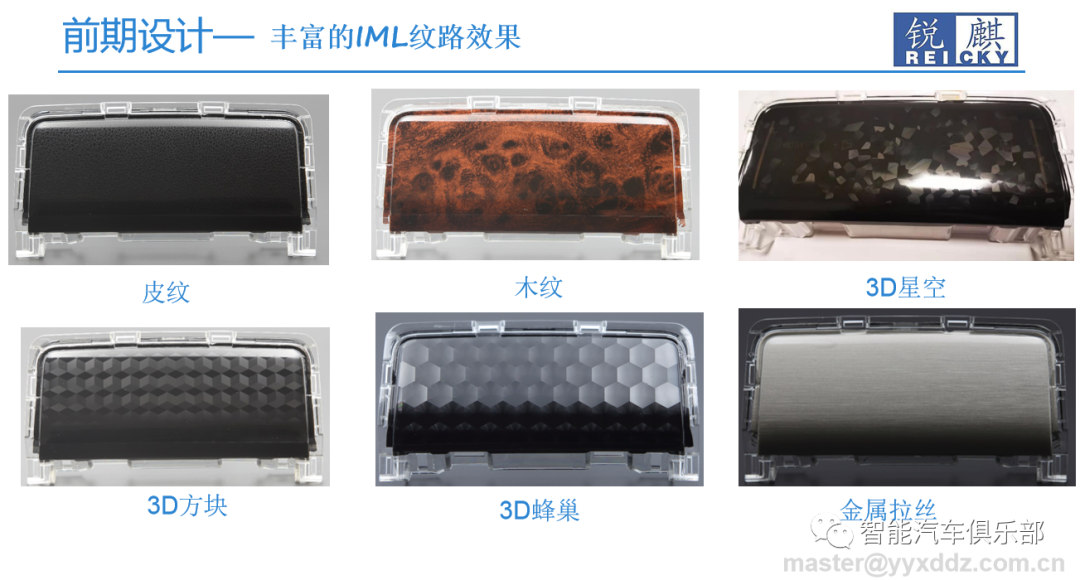

丰富的IML纹路效果

IML表面也可以像INS一样做各种纹理,像木纹、皮纹、3D立体效果(星空、方块、蜂巢),当处于夜晚在灯光的照亮下,这些效果应用于汽车装饰件上会十分酷炫,当然在无灯光之下也可以有一体黑的效果,所有图标符号都是消影的。

以上6点是IML前期设计需要关注的几点。

下面是现场演讲视频:

关于锐麒:

锐麒专注于印刷 成型 冲切 注塑IML一体化制造,为客户提供汽车智能表面解决方案。

IMD产品以清晰度高、立体感好、表面耐划伤、可随意更改设计造型图案、增强产品美观外型等优势,广泛的应用于手机外壳、家用电器、汽车内外饰等对外观需求高的产品上。IMD工艺有IML(FIM)/INS/IMR等多种叫法,为促进行业快速发展,欢迎加入艾邦IMD/IML交流群,主要成员包括:主机厂、手机、家电等终端,触控薄膜开关,导电油墨,IMD加工,IMD薄膜等。

点击阅读原文,加入模内电子通讯录

原文始发于微信公众号(智能汽车俱乐部):IML工艺在车载的运用及前期设计(附视频)