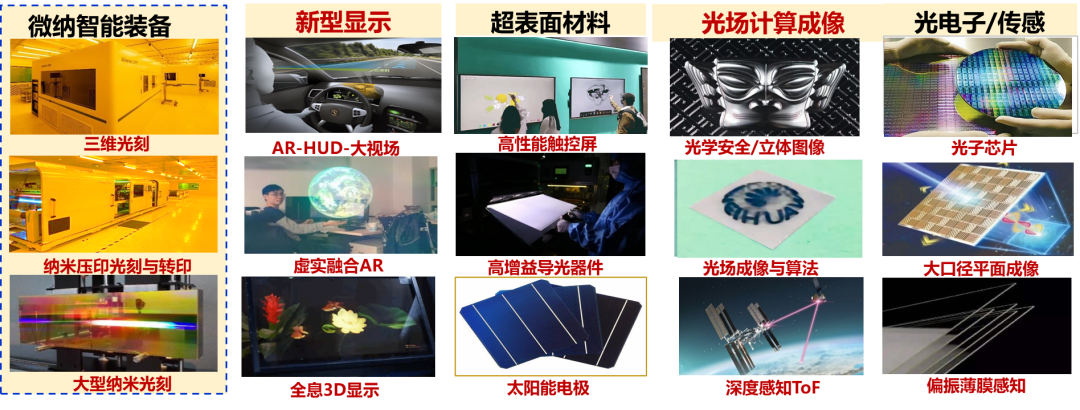

点评:在通讯、投影和成像领域,微透镜阵列获得成功应用[1-7]。随着光场3D显示、光学安全、立体印刷和OLED等产业升级发展,对大面积微透镜阵列MLA有迫切需求。光刻技术的跨领域应用,为大面积MLA高质量加工提供了新途径。

本文介绍微透镜阵列MLA常规加工技术。大面积微透镜阵列加工,参见上篇-紫外三维光刻技术。

微透镜是一种常见的微光学元件,通过设计微透镜,可对入射光进行扩散、光束整形、光线均分、光学聚焦、集成成像等调制,进而实现许多传统光学元器件难以实现的特殊功能。

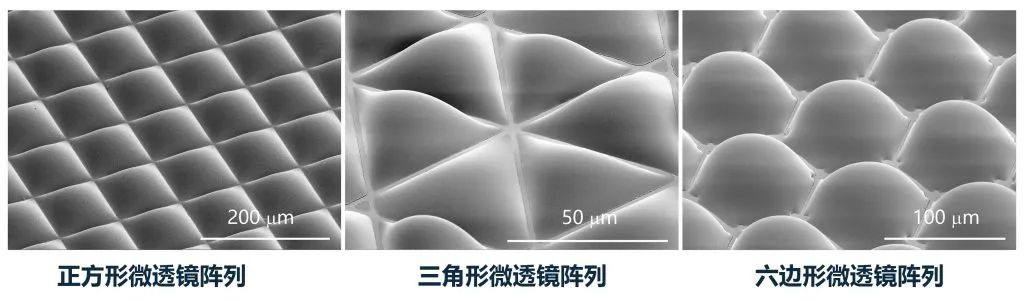

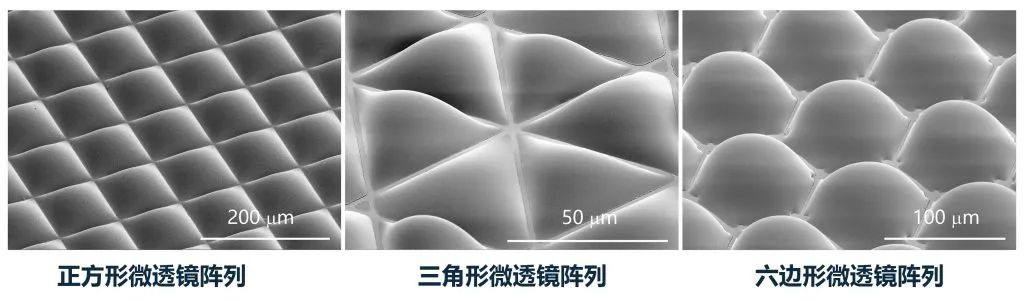

不同形状与排列MLA

本世纪以来,随着机械加工技术、自动控制技术和光学技术的发展,微透镜元件的制备工艺得到了迅速发展,微透镜元件和阵列在通讯、光学成像、CMOS传感、照明、新型显示、光刻系统和光学检测等领域中得到应用[1-4]。

微透镜阵列(microlens array,MLA )是由数十个或数千万个通光孔径及浮雕深度为微米级微透镜按照特定的排列而成的阵列。通过调整阵列中微透镜的形状、焦距、排布结构方式、占空比(填充因子)等,可实现特定光学功能,提高光学系统的集成度、成像、耦合、取光和匀光等性能。根据对光束调制原理的不同,可分为衍射微透镜、折射型微透镜、混合(菲涅耳)微透镜和超透镜。

二. MLA常规加工技术

首先回顾一下MLA常规加工技术[5-7]。小面积、毫米或亚毫米口径的微透镜阵列的设计与加工计算,已比较成熟。

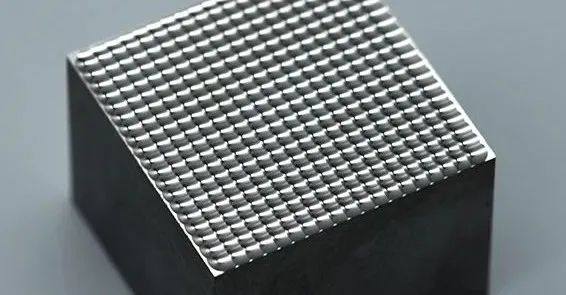

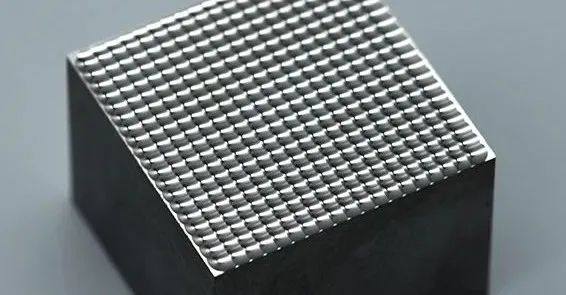

1. 超精密光学加工

a.单点金刚石多轴车床。可在金属表面上直接加工较大口径、小面积微透镜模具,可根据设计需求加工正交与蜂窝排列、不同焦距的微透镜阵列,工艺成熟。常规口径:250微米~数毫米;受刀具损耗影响,该方案适合小面积加工(英寸),对小口径(微米级)@大面积(数十英寸)微透镜阵列的模具加工比较困难。

微透镜阵列模具[5]

b.辊筒式金刚石车床。在辊筒表面加工米级门幅的规则连续变化的微结构(如微棱镜光栅、柱面透镜光栅)模具。受金刚石刀具尺寸、机械精度以及刀具磨损影响,对微小结构(如小于50微米)阵列式的模具加工困难。

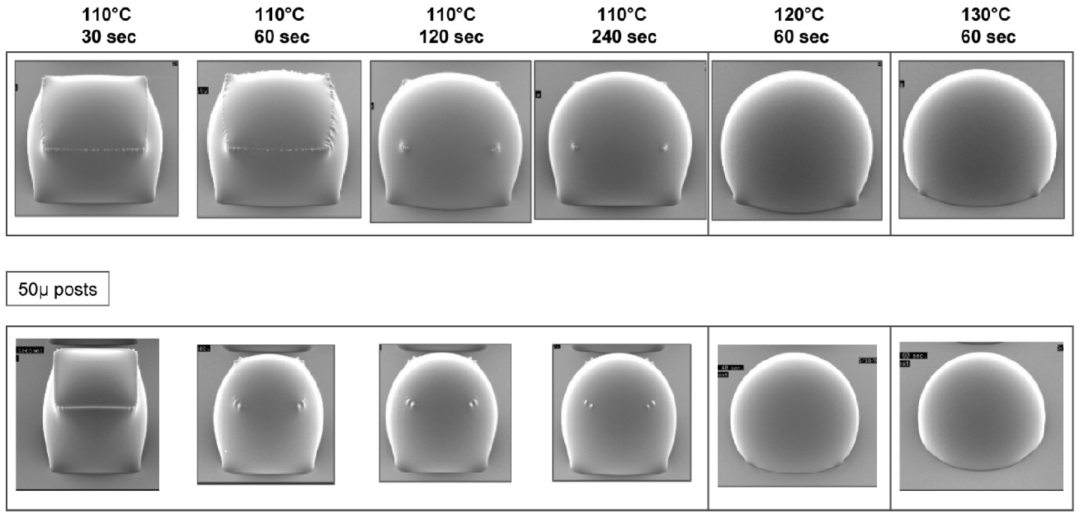

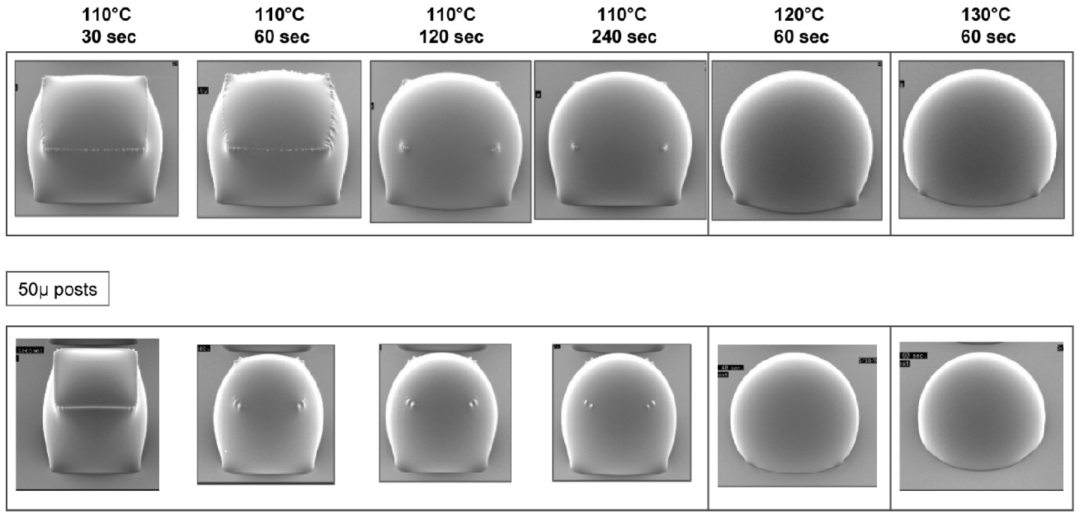

用光掩模板在厚光刻胶上充分曝光,形成圆形图形,显影后线条处露底,利用光刻胶热熔特性与表面张力,高温烘烤,形成球面微透镜阵列MLA。熔胶制备工艺简单,小面积、小口径(15微米~100微米)MLA制备容易[6]。

不同温度下AZ® 40 XT热熔后光刻胶形态

对大面积(数十英寸)MLA,光掩模板与光刻胶玻璃基板的平行度,对曝光一致性产生影响,导致大面积上微透镜阵列形貌不同,受曝光模式限制,熔胶方式难以对微透镜面型、口径形状做改变,难以做到100%填充因子。同时,大面积光掩模制备费用大。

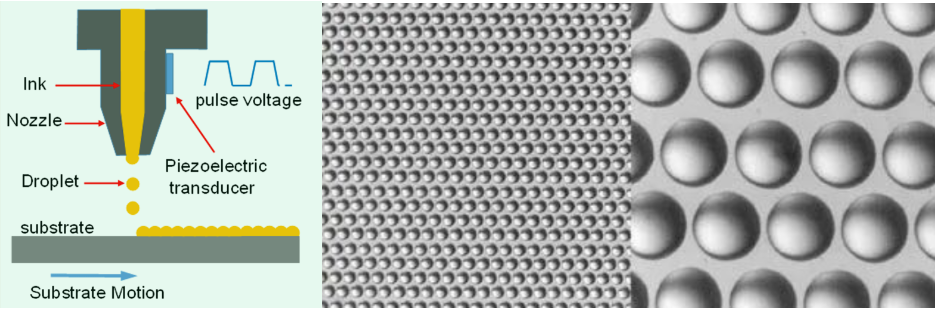

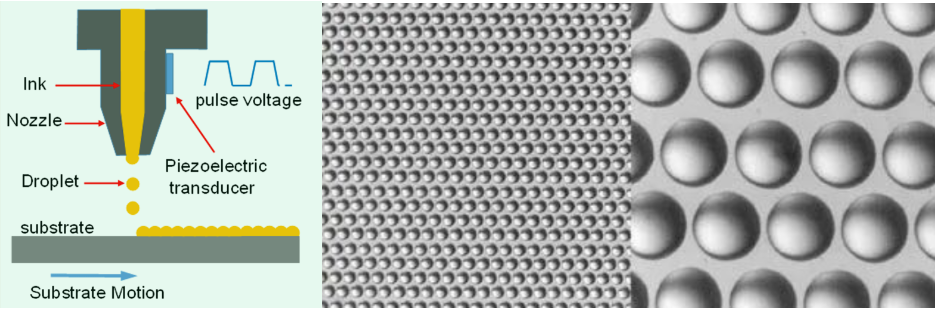

3. 3D打印(喷墨)

a.喷墨打印。通过UV油墨黏度和喷胶量控制,利用油墨材料表面张力来形成微透镜。优点是:灵活性高,理论上可制备较大面积;不足是:微透镜的口径、矢高和填充因子难以调整,尤其对微透镜面形与焦距难以根据设计要求加工,一致性受表面张力和喷墨量影响较大。因此,该方案仅能制备简单微透镜阵列,品质质量难以达到工业界应用要求[7]。

喷墨打印原理图[7]

b. 光固化微纳3D打印技术。分层式微纳3D打印,可制备不同参数微透镜阵列MLA,但因微纳3D打印效率非常低,只能用于制备小面积微透镜模具,适合科研用途。

包括超自组装方法,难以保证大面积微透镜表面品质的一致性。

飞秒激光加工技术分为两种:第一,双光子聚合加工技术,通过增材方式对聚合物材料(光敏树脂、金属溶液、生物兼容材料和石墨烯氧化材料等)进行微纳结构的三维制造;第二,飞秒激光烧蚀加工技术,通过减材方式对硬质材料(半导体材料、介质材料和金属材料等)进行复杂结构去除加工,两者今年制备小样品,难以工业应用。

三. MLA常用材质特性

微透镜阵列MLA设计和制造过程,第一步是选择制作微透镜材料,常用材料有聚碳酸脂(PC)、二氧化硅(SiO2,石英)、光刻胶、聚二甲基硅氧烷(PDMS)、聚甲基丙烯酸甲酯(PMMA)和聚氨酯(TPU)等。

1. 光学塑料材质。聚碳酸脂(Polycarbon,PC)、聚氨酯(TPU)和聚酯(Polyester,PET)和聚甲基丙烯酸甲酯PMMA。采用PC、TPU和PET、PMMA材质的微透镜阵列MLA,已在工业领域应用。上述材料加工:精密注塑(大批量,开模成本高)、热压成型(小批量,模具成本低),UV纳米压印(各种批量,保真度最高)。

-

PC:在耐温应用场合,如车载用途,采用聚碳酸酯PC材料,透光率高达92%,透明度和亮度高,耐热性好(-40度~110度),韧性好,短波长光谱透过率稍比PMMA低。

-

TPU:采用适合柔性、耐磨、耐温场合,如光场成像;

-

PET:如需大面积、低成本的光学安全和显示领域,采用PET光学薄膜,面积可达米级。制造方式上,常规小尺寸MLA通过精密注塑工艺制备MLA,随着纳米压印计算的普及,大面积MLA采用镍板模具和UV纳米压印复制,保真度高、成本低。

-

PMMA:透明热塑性高分子光学材料,透光率高达92%,透明度和亮度高,其耐热性和韧性比PC低。特点:成本低、机械强度高、易于加工等。当加热温度高于玻璃化转变温度时,PMMA表现出良好的可塑性,可进行热压印加工。通过调整到适当的压印温度,可实现完整的型腔填充。

2.石英玻璃材质。对MLA尺寸变形有严格要求的场合(成像等),则需采用石英玻璃,一般采用离子蚀刻或UV光学胶复制,适合小尺寸MLA加工。

3. 光刻胶熔胶。光刻胶在紫外线照射下,会发生反应完成固态转换。光刻胶具有感光度高、固化度高、固化速度快等特点。它广泛用于喷墨打印和光刻胶热回流,用于微透镜制造。SU-8 负性光刻胶因其高透光率、高折射率和在可见光至近红外范围内的低聚合物体积收缩率而成为微透镜制造材料。SU-8 还具有良好的机械性能、热稳定性和光学性能,使其适用于制造微光学元件。光刻胶MLA适合小科研用途。

4.聚二甲基硅氧烷(PDMS,polydimethylsiloxane)。一种含硅热固性聚合物,具有低表面能和疏水性的特点,在高温下表现出良好的机械和热性能,同时提供良好的表面光洁度。而且,可以防止聚合物在分离过程中粘在模具表面,有助于脱模。且原始PDMS在可见光区(400-700 nm)的透光率良好,透光率高于93%。PDMS拥有良好的弹性、柔软性、稳定性和光学性能。可用作制造各种聚合物微透镜的压印模具。PDMS适合科研用途。

四、总结

上述微透镜阵列常规加工方法,已在科学研究和产品开发中得到应用。对大面积、小口径、不同数值孔径NA的微透镜阵列MLA,紫外三维光刻技术是实现大面积数字化制造的新途径。

-

微透镜阵列的制备与应用研究进展

https://www.opticsjournal.net/Articles/OJeef0ced226ceeef9/Abstract

-

Fabrication of Microlens Array and Its Application: A Review.

https://cjme.springeropen.com/articles/10.1186/s10033-018-0204-y

-

https://www.prlib.cn/knowledge-base

-

Integral imaging-based tabletop light field 3D display with large viewing angle. Opto-Electronic Advances(光电进展)2023年第3期

-

https://www.prlib.cn/knowledge-base/回流工艺做微透镜阵列结构

-

http://www.leading-optics.com/pro/85.html

-

https://www.sohu.com/a/554617606_121312556

-

场景驱动|三维光刻工艺:为特殊微纳结构加工铺平道路(四)

联系方式:dlpu@svgoptronics.com

SVG是国家级专精特新企业,建有国家地方工程研究中心,江苏省柔性光电子与制造技术重点实验室,长期开展产学研合作,在微纳光子领域,取得一系列重要成果并产业应用。自主研发的数字光刻设备、纳米压印设备,填补空白。超薄导光板、高性能大尺寸触控屏、立体成像材料和直写光刻设备,各项性能业内领先,在国内外著名品牌和头部企业应用。相关成果荣获国家科技进步二等奖(3项)、江苏省科技奖一等奖(5项)和中国专利优秀奖(7项)。

原文始发于微信公众号(微纳光子制造与应用):微透镜阵列MLA(2):常规加工技术