近期在整理车灯产业链报告,在查找资料的过程中,看到一份环评公告,里面详细介绍了车灯的生产工艺,现分享给大家,欢迎大家加群交流探讨,分享更多技术干货。

一、车灯生产工艺

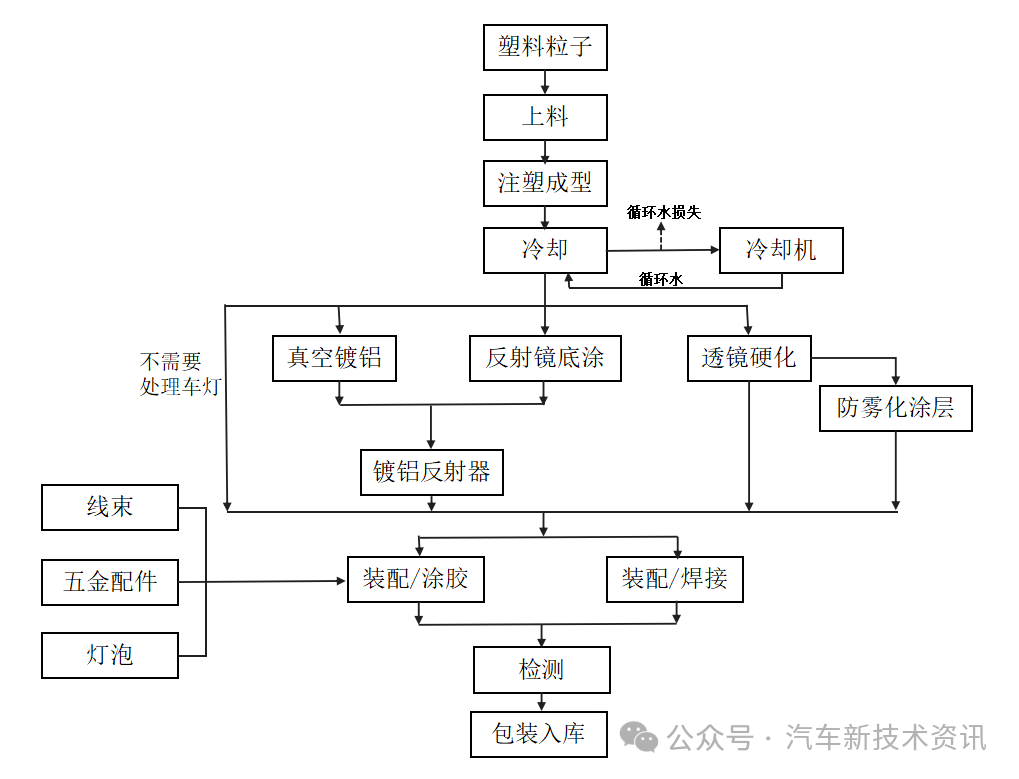

主要生产工艺流程简介:

将塑料粒子或 BMC 原料加入到注塑机料筒,注入相应模具内成型,将成型的产品取下,经修整后根据产品不同的需求再经 PC 硬化或 BMC 底涂或真空镀铝,或经 BMC 底涂、真空镀铝后得到镀铝反射器,最后分别将各部件与外购的零部件等进行装配,除汽车尾灯装配过程中需要焊接,其他车灯装配过程用密封胶粘结,装配完成后检测,检测合格后包装进入仓库。

车灯生产工艺流程图

重点工序介绍:

1)BMC 注塑

主要用于汽车前灯和雾灯反光镜制造

原料为注塑热固性材料,即 BMC 材料,BMC 材料成分主要包含 60-70%碳酸盐,10-20%玻璃纤维和 10-15%的不饱和聚脂。

采用标准注塑机,具体如下:散装 BMC 材料在 20°-50°C 温度下注塑成型,温度达到 150-170°C 时,BMC 材料获得交联结构,注入相应模具内。

经间接冷却水循环冷却后成型,注塑模具是自动打开和脱模,经人工修整去除多余塑料,检验合格后即为成品,人工修整产生的边角料和检验产生的不合格产品经破碎机破碎后,由供应商回收。

2)塑料粒子注塑

将塑料颗粒导入一体化注塑机料斗,用电加热至 220℃-300℃使塑料颗粒熔融,注入相应模具内,经间接冷却水循环冷却后成型,将成型的产品从模具上取下,经人工修整去除多余塑料,检验合格后即为成品,人工修整产生的边角料和检验产生的不合格产品经破碎机破碎后,由供应商回收。

3)真空镀铝

对聚光圈和反射罩进行表面镀铝,在真空镀铝机内进行。将铝丝缠绕在钨丝电极棒外→需镀膜的塑料件安装在夹具上送入镀膜机真空室内→面门关闭→抽粗真空到 3.0×10-2Pa、离子清洗塑料件表面→抽高真空到 0.1~4.0×10-3Pa、预热钨丝蒸发源→铝蒸镀、关高压阀→等离子重合外氧化硅保护膜→大气回填→开门取出已镀膜的塑料件。

4)反射镜底涂

工艺介绍:主要是对 BMC 注塑成型的反光镜进行喷涂。

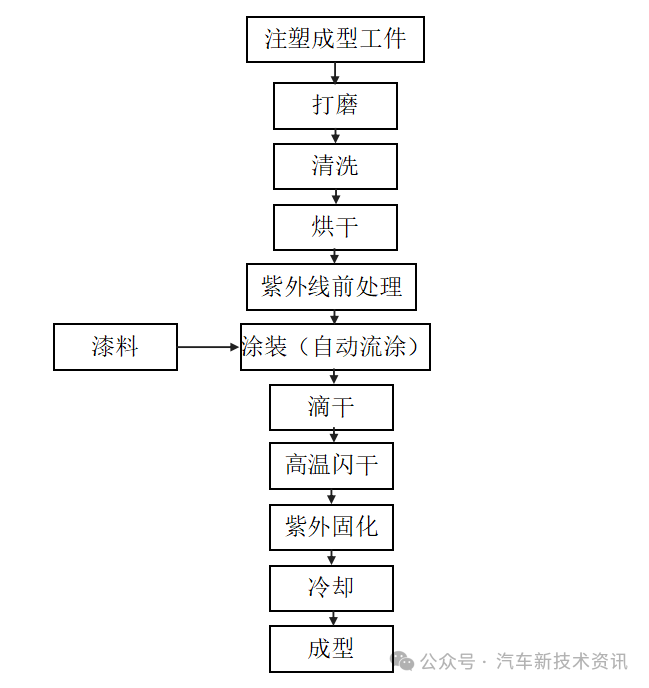

①打磨:对反射镜注射成型件进行打磨,达到去毛刺的目的。

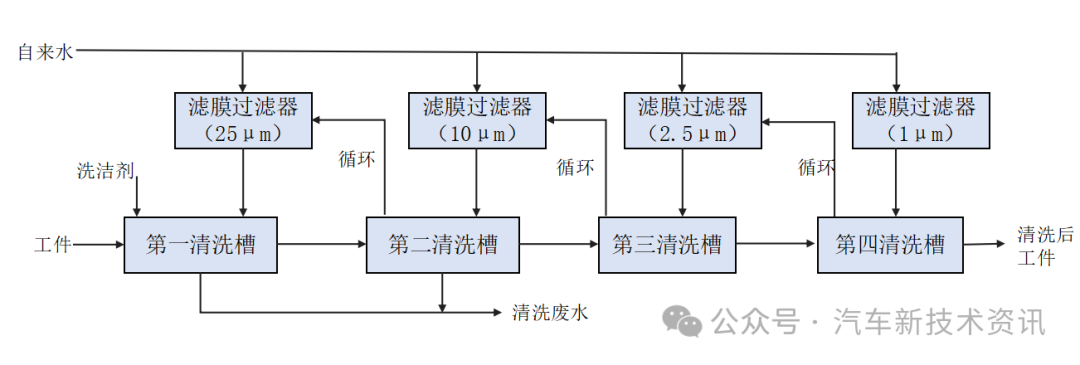

②清洗工艺:清洗工艺是用含有清洗剂的水对反射镜去毛刺后遗留杂物喷射清洗的过程。清洗过程详见图。

清洗过程如下,分为四个清洗槽,第一清洗槽采用清洗剂清洗,清洗剂类型为洗洁精,清洗剂作用去除工件表面杂质,第二个、第三个和第四个清洗槽分别用经过滤膜过滤的水冲洗,作用是去除静电和增加表面活性。

反射镜底涂生产工艺流程图

项目清洗工艺流程图

项目清洗工艺流程图

③烘干工艺:工件通过清洗工艺后,进入烘干系统。烘干系统采用一个燃烧器装置,燃烧天然气,形成热空气经过盘管后通过 15 米高的烟囱排放;同时在烘干炉中设置风机,风机将空气循环流经盘管后,热空气对清洗后的工件烘干, 烘干温度在 120°C 左右。

④流涂工序:工件烘干后随传送带进入流涂工序。

涂装(自动流涂系统):自动流涂由流涂槽、涂料搅拌器、电控及泵管系统组成。采用排污泵进行流涂循环,搅拌采用防爆电机,安全可靠、无泄露、高效无堵塞,具有涂料搅拌均匀、流涂涂敷快、涂层厚度均匀等特点。利用装有过滤网的流涂槽,在网上放置待浇涂的工件,涂料由泵输入高位槽中,浇涂时要求上下均匀,工件表面多余的涂料滴落经过滤网仍能流入盛漆槽中,再用泵从槽内压回高位槽内以便继续循环使用。

高温闪干工艺:闪干工段的室内温度为 80℃,加热时间为 2-3min,是由锅炉热蒸汽提供的热量,为间接加热。

紫外线固化:工件进入紫外线区域,以照度为 3300-5500mj/cm2 的紫外线照射涂膜表面 3-10min,使涂料固化成膜。

⑤冷却:利用冷却水降低过滤空气的温度,进行冷却,将高温固化后的工件冷却温度至 25-30℃。

⑥下件:人工下件。 所有过程中的温度、湿度是受控制的,并且每个过程必须达到空气净化的要求,空气来自室外经过过滤器过滤的空气。

5)透镜硬化

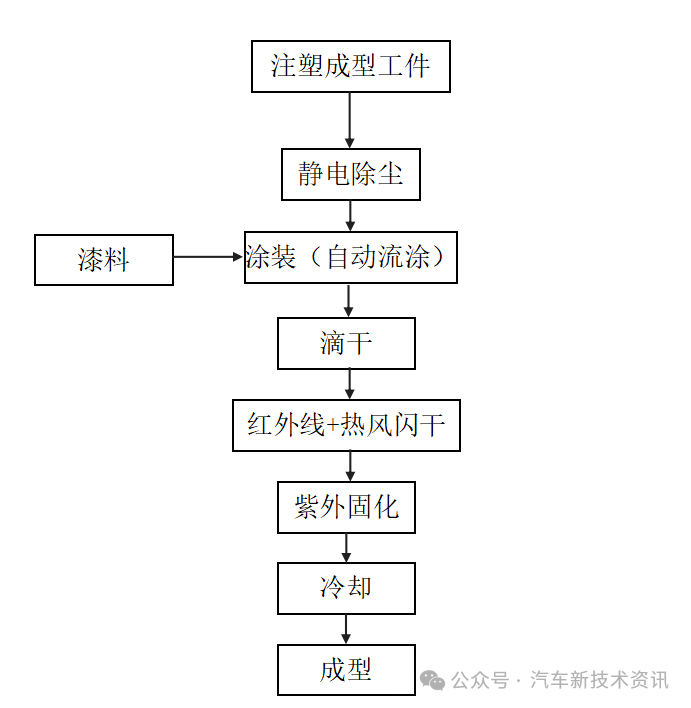

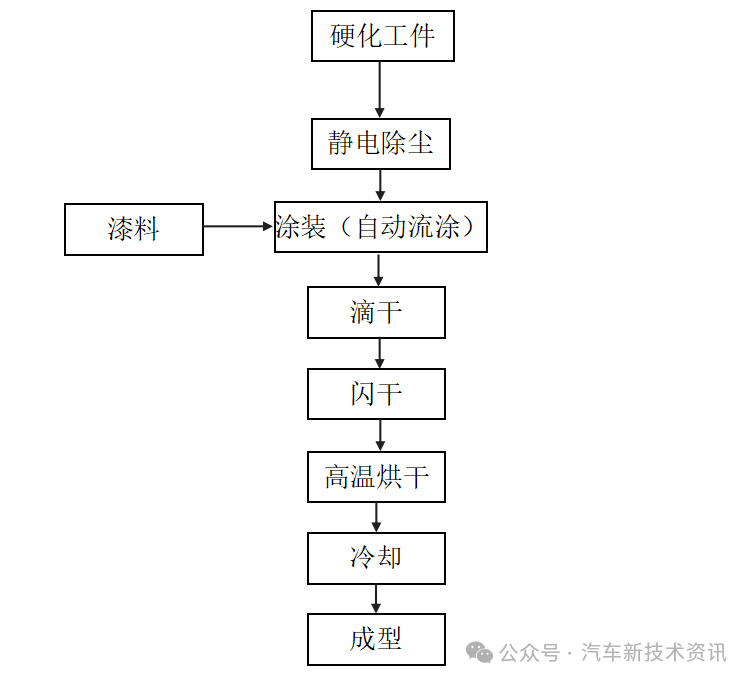

透镜硬化生产工艺流程图

工艺介绍:透镜硬化是汽车前大灯制造过程的一部分,主要针对车灯外部进行喷涂处理,聚碳酸酯透镜必须得到保护,免受划痕、气候因素的影响。因此表面覆上一层油漆从而使透镜硬化而得到保护。如下图:

先通过除静电吹尘抽风工作台对工件进行除尘,然后进入自动流涂工序。

涂装(自动流涂系统):自动流涂由流涂槽、涂料搅拌器、电控及泵管系统组成。采用排污泵进行流涂循环,搅拌采用防爆电机,安全可靠、无泄露、高效 无堵塞,具有涂料搅拌均匀、流涂涂敷快、涂层厚度均匀等特点。利用装有过滤网的流涂槽,在网上放置待浇涂的工件,涂料由泵输入高位槽中,浇涂时要求上下均匀,工件表面多余的涂料滴落经过滤网仍能流入盛漆槽中,再用泵从槽内压 回高位槽内以便继续循环使用。

红外线+热风闪干工艺:第一阶段红外+热风预热闪干阶段,红外是采用波长为 2.4-2.7μm 的远红外加热,热风是由锅炉热蒸汽提供的热量,为间接加热。闪干工段的室内温度为 65-80℃,加热 2-3min。

紫外线固化:第二阶段是紫外固化阶段,以照度为 3300-5500mj/cm2 的紫外 线照射涂膜表面 3-10min,使涂料固化成膜。

冷却:利用冷却水降低过滤空气的温度,进行冷却,将高温固化后的工件冷却温度至 25-30℃。

下件:人工下件。 所有过程中的温度、湿度是受控制的,并且每个过程必须达到空气净化的要求,空气来自室外经过过滤器过滤的空气。

6)防雾化涂层

①自动流涂

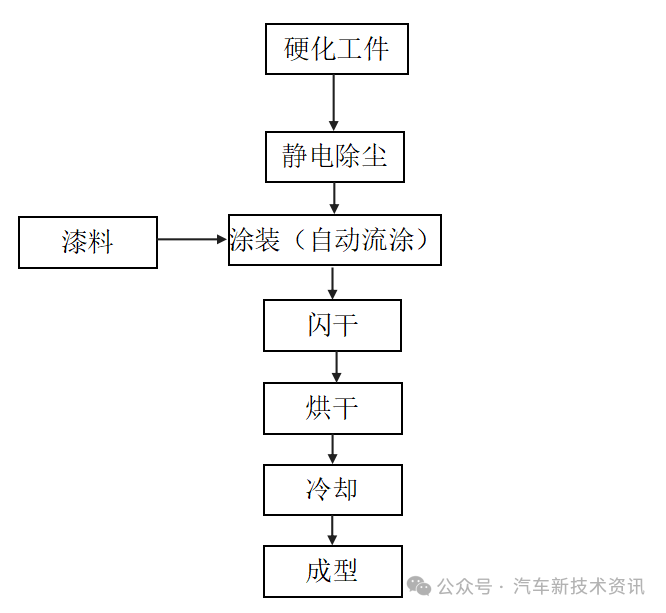

自动流涂防雾化涂层生产工艺流程图

工艺介绍:先通过除静电吹尘抽风工作台对工件进行除尘,然后进入自动流涂工序。

涂装(自动流涂系统):自动流涂由流涂槽、涂料搅拌器、电控及泵管系统组成。采用排污泵进行流涂循环,搅拌采用防爆电机,安全可靠、无泄露、高效无堵塞,具有涂料搅拌均匀、流涂涂敷快、涂层厚度均匀等特点。利用装有过滤网的流涂槽,在网上放置待浇涂的工件,涂料由泵输入高位槽中,浇涂时要求上下均匀,多余的涂料经过滤网仍能流入盛漆槽中,再用泵从槽内压回高位槽内以便继续循环使用。

闪干:在 50-55℃,预加热 5min,为电加热。

高温固化:在 120-130℃加热 25-35min,使涂料固化成膜,为电加热。

冷却:利用冷却水降低过滤空气的温度,进行冷却,将高温固化后的工件冷却温度至 25-30℃。

下件:人工下件。

所有过程中的温度、湿度是受控制的,并且每个过程必须达到空气净化的要求,空气来自室外经过过滤器过滤的空气。

②自动喷涂

自动喷涂防雾化涂层生产工艺流程图

工艺介绍:先通过除静电吹尘抽风工作台对工件进行除尘,然后进入自动喷涂工艺:

涂装(ABB 自动喷涂系统):自动喷涂是由喷涂机器人、涂料搅拌器、电控及泵管系统组成。喷涂机器人借助于空气压力将漆料分散成均匀而微细的雾滴, 涂施于工件表面。

闪干:在 50-55℃,预加热 5min,为电加热。

高温固化:在 120-130℃加热 25-35min,使涂料固化成膜,为电加热。

冷却:利用冷却水降低过滤空气的温度,进行冷却,将高温固化后的工件冷 却温度至 25-30℃。

下件:人工下件。

所有过程中的温度,湿度是受控制的,并且每个过程必须达到空气净化的要求,空气来自室外经过过滤器过滤的空气。

二、LED 模组生产工艺流程

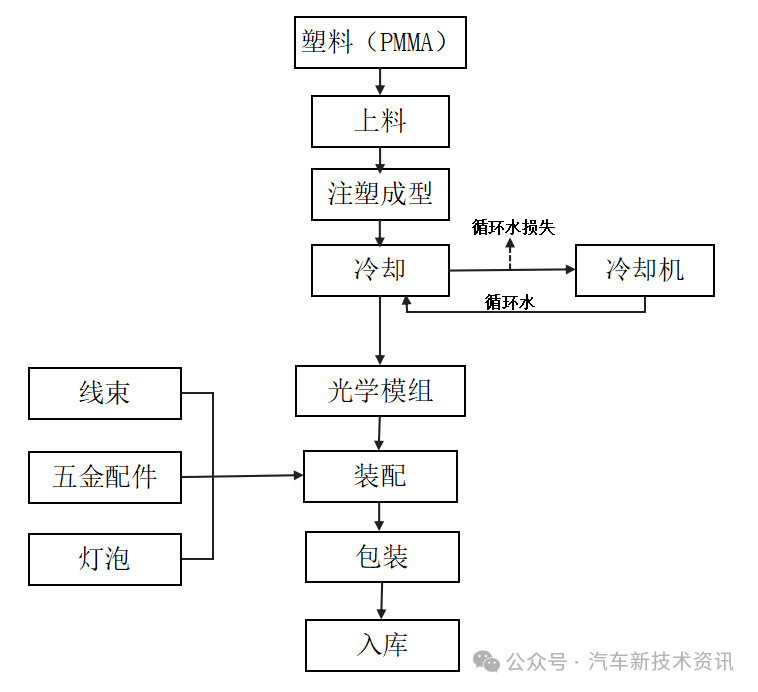

LED 模组生产工艺流程图

主要生产工艺流程简介:

上料:项目生产原料主要为PMMA塑料粒子通过人工上料加入到上料桶内, 模塑过程需要控制的温度有料筒温度55℃。

注塑:上料后通过自动输送系统将塑料粒子输送到注塑机内,利用塑料成型模具制成各种形状的塑料制品,塑化温度为220-240℃。成型充模时间一般约为 10-15秒。

冷却:注塑后的塑料品在离开注塑机机头后,应立即进行冷却定型,冷却的方式采用循环冷却水冷却,冷却时间性一般约在30~120秒钟之间。

组装:成型后的光学模组(LED 透镜),与外购线束、灯具、五金件进行组装成型,成品经检验后包装。

— — end — —

以上内容来源于马瑞利车灯项目环评公示

原文始发于微信公众号(智能汽车俱乐部):汽车车灯生产工艺流程简介

|

成员: 4696人, 热度: 121221 主机厂 tier1 灯具 氛围灯厂家 内饰 汽车配件 大灯 车灯企业 尾灯 方案商 控制器 注塑件 模具 LED模组 热流道 光源 LED OLED 注塑导光条 连接器 透镜 光纤 胶水 仪表中控 玻璃 五金件 设计公司 线缆与线束 第三方测试 干燥剂 散热材料 散热器 风扇 精品改装 门护板 手板 镜片加工 透光皮革 透气材料 纹理膜片 元器件 金属材料 透光塑料 油墨 保护膜 芯片 光学设计 驱动集成 半导体 涂料 天窗 线路板 胶带 镀膜 亮度计 塑料 热熔胶 焊接设备 检测设备 高压成型 注塑机 设备 高校研究所 代理 贸易 其他 |